Способ изготовления обечаек с выступами на наружной поверхности

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗО6РЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (t t) 8633 36

Союз Советски к

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 21.01.80 (21) 2871975/25-27 с присоединением заявки,% (23) Пркорктет— (5l)M. Кл.

В 21 К 1/38

9вударствена4 кемнтвт

СССР нв делам нзабретеннй н отнрмтнй

Опубликовано 15.09.81. Бюллетень М 34

Дата опубликования описания 15.09.81 (53) УДК 621.73 (088.8) - I

A H Лемкин, А. В. Алтыкис, В. Л. Двоскин и Э.t С. IGraH

1, c (72) Авторы изобретения ностроения-"--ъ

Научи производственное объединение по технолог (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЕК

С ВЫСТУПАМИ НА НАРУЖНОЙ

ПОВЕРХНОСТИ

Изобретение относится к обработке металлов давлением, а именно к технологии изготовления обечаек с выступами на наружной поверхности.

Известен способ изготовления обечаек с выступами на наружной поверхности путем п1мдварительной раскатки заготовки до толщины соответствукицей толщине готовой детали в зонах выступов, последующей раскатки полученного полуфабриката на участках мехсцу зонами образования выступов и осадки выступов (1).

Недостатки такого способа состоят в ограниченности типоразмеров получаемых деталей и относительно невысоком их качестве.

Цель изобретения — расширение типоразмеров получаемых деталей, улучшение их качества, получение обечаек с разновысокими выступами.

Поставленная цель досппается тем, что в способе изготовления обечаек с выступами на наружной поверхности путем предварительной раскатки заготовки до толщины, соответствующей толщине готовой детали в зонах выступов, последующей раскатки полученного полу фабриката на участках между зонами образования .выступов и осадки выступов; после предварительной раскатки заготовки по границе

5 предполагаемых. выступов осуществляют надрубку вдоль ее образующей, а перед осадкой выступов — надрубку в направлении, перпендикулярном первоначальному. Для получения деталей с разновысокими выступами, предварительную раскатку заготовки осуществляют до толщины готовой детали в зоне наибольшего по высоте выступа, а надрубку и последующую. раскатку на учаспсах - между зонами образования выступов производят, до толщины готовой детали в зоне следующего по высоте выступа.

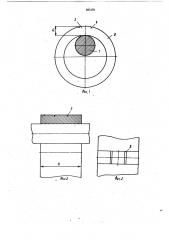

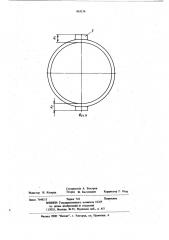

На фиг. 1 показана предварительно раскатанная обечайка с надрубками вдоль ее образующей; на фиг. 2 — поперечный разрез обечайки в месте выступа с надрубками, перпендикулярными образующей обечайки; на фиг. 3— зона выступа с поперечными надрубками, вид сверху; иа фиг. 4 — готовая обечайка с высту:пами, 863136

Способ осуществляется следующим образом.

Из сплошного или полого слитка необходимого раэвеса на оправке 1 предварительно раскатывают гладкую обечайку 2 до.толщины, равной толщине готовой обечайки в зоне выступа 3. Затем по границам выступа осуществляют надрубку 4 обечайки вдоль ее образующей. Глубина надрубки должна быть равна или больше величины единичного обжатия в процессе последующей раскатки промежутков между выступами, чтобы обеспечйть наилучшее течение металла и минимальное искажение формы обечайки. Затем осуществляют последующую раскатку, после которой производят надрубку 5 обечайки по границе требуемого выступа, перпендикулярно ее образующей. Глубина попе- речной надрубки также должна быть равна или больше единичной осадки выступов по периферии.

Если необходимо получить обечайку с равновысокими выступами, то предварительную раскатку осуществляют до толщины готовой детали в зоне наибольшего по высоте Н выступа, а последующую раскатку и надрубку ведут до толщины готовой детали в зоне следующего по высоте Н выступа и так далее.

Места надрубки обечайки вдоль образующей определяются из условия постоянства. объема заготовки и готовой детали с учетом увеличения диаметра обечайки в процессе раскатки.

Пример. Свинцовая полая заготовка с наружным диаметром 160 мм, внутренним диаметром 40 мм и шириной 50 мм предвари- тепьно раскатывается до толщины 30 мм, соответствующей толщине обечайки в месте выступа. Затем на обечайке по границе выступа осуществляется надрубка вдоль ее образующей иа глубину 5 мм, после чего прилегающий к выступу участок обечайки раскатывают до толщины 25 мм, поспе чего снова производят надрубку в тех же местах на глубину 5 мм и снова раскатывают до толщины 20 мм. После этого на образовавшемся по всей ширине обечайки выступе осуществляют надрубку noneрек образующей обечайки на глубину 5 мм и последующую осадку периферийных участков вы, ступа до толщины 25 мм. Еще раз там же проводят надрубку на 5 мм и снова осадку., 4

Таким образом получают обечайку толщиной

20 мм с выступом 10 мм.

Обработка обечайки в указанной последовательности осуществляется еще раз. В резулътате была получена обечайка толщиной 10 мм с выступом 20 мм, внутренним диаметром

300 мм. Отношение высоты выступа к толщине обечайки равняется 2.

Введение надрубки и чередование ее с послец> дующей раскаткой промежуточных участков обечайки между выступами, а также с периферийной осадкой выступов поэвоялет получать выступы значительной высоты с (отношением высоты выступа к толщине обечайки до

3,0) при минимальном искажении геометрической формы обечайки.

Предлагаемый способ обеспечивает воэможность расширения типоразмеров получаемых деталей и способствует улучшению их качества.

Формула изобретения

1, Способ изготовления обечаек с выступами на наружной поверхности путем предварительной раскатки заготовки до толщины, соответствующей толщине готовой детали в зонах выступов, последующей раскатки полученного полуфабриката на участках между зонами об30 разования выступов и осадки выступов, о т.л и ч а ю шийся тем, что, с целью расширения типоразмеров получаемых деталей и улучшения их качества после предварительной раскатки заготовки по границе предполагаемых выступов осуществляют надрубку вдоль ее образующей, а перед осадкой выступов — надрубо ку в направлении, перпендикулярном первоначальному. о

2. Способ по п. 1, о т л и ч а ю щ и й. с я тем, что, с целью получения обечаек с разновы40 сокими выступами, предварительную раскатку заготовки осуществляют до толщины готовой детали в зоне наибольшего по высоте выступа, а надрубку и последующую раскатку на участках между зонами образования выступов про45 изводят до толщины готовой детали в зоне следующего по высоте выступа.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР N 609568, s0 кл. В 21 С 37/29, 1973.

863136

Составитель А. Быстров

Техред Ж Кастелевич Корректор Г, Огар

Ре дактор И. Касарда

Филиал ППП "Патент", г. Ужгород, ул. Проекная, 4

Заказ 7648/.15 Тираж 743 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений,и открытий

113035, Москва, Ж-35, Раушская наб„д. 4/5