Устройство для сборки втулочно-роликовой цепи

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ())) 863139

Союз Советских

Социалистических

Респубики (61) Дополнительное к авт. свид-ву (22)Заявлено 20.09.79 (21) 2840160/25-27 с присоединением заявки М (23) Приоритет— (SI )h4. Кд.

В 21 1. 9/02

ГввудврвтввниыИ moaarer сесе ао авлвм нзвврвтвввй и вткрктна

Опубликовано 15.09.81. Бюллетень ))й 34 (53) УДК 621.757 (088.8) Дата опубликования описания 15.09.81

Н. В. Кюнель, Е. А. Закурдаев и В. М. Юхно (72) Авторы изобретения

Даугавпилсский завод приводных цепей (71) Заявитель (54) УСТРОЙСТВО ДЛЯ СБОРКИ

ВТУЛОЧНО РОЛИКОВОЙ ЦЕПИ

Изобретение относится к цепному производству и может быть использовано на цредприятиях, изготавливающих втулочио-роликовые цепи.

Известно устройство для сборки звеньев при3 водных втулочно-роликовых цепей, в котором комплектующие . элементы подаются к вращающемуся ротору, которым переносятся на позицию прессовки, а в дальнейшем — на позицию допрессовки (1) .

Недостаток .этого устройства заключается в том, что перемещение верхней и нижней пластин осуществляется по криволинейной траектории, элементы цепи переносятся с позиции на пмицию и процесс сборки осуществляется на двух позициях. Все это значительно усложняет технологический процесс сборки и инструмент, осуществлякяций эту сборку по перекосу звена с одной рабочей позиции на другую, что ведет к усложнению процесса сборки и устройства, осуществляющего эту сборку.

Известно также устройство для осуществления сборки звена, состоящее иэ основания, со смонтированными на нем ползунами (осуществляющими подачу комплектующих элементов звена), верхними и нижними инструментами эапрессовки элементов звена на двух рабочих позициях и питателей, жестко крепящихся к основанию (2j.

Недостаток такого устройства состоит в его сложности, так как оно требует дополнительных приспособлений для переноса деталей и узлов с одной позиции на другую.

Цель изобретения — сокращение времени сборки, те. повышение производительности.

Поставленная цель достигается тем, что устройство содержащее смонтированные на основании питатели )комплектующих . элементов, горизонтальные направляющие, ползуны, установленные на этих направшпощих с возможностью перемещения, один as которых подпружинен, узлы запрессовки комплектующих элементов, закрепленные на основании и расположенные сверху и снизу от полэуна, осуществляющего подачу этих элементов, питатели комплектующих элементов жестко связаны с подпружиненным ползуном, при этом лолэун, осуществляяиций подачу этих элементов к узлам за8631

30 прессовки, выполнен в виде комплектов, расположенных один над другим жестко связанных межлу собой пластин со сквозными отверстиями, образующими окна для прохода комплектуницих элементов, и снабженных упорами и подпружиненными фиксаторами.

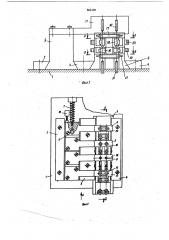

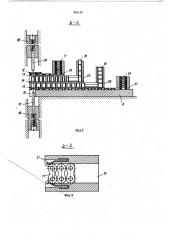

На фиг. показано устройство для сборки цепи; на фиг. 2 — вид сверху на фиг. 1; на фиг. 3 — разрез Б-Б на фиг. 2; на фиг. 4 —. разрез В-В на фиг. 1; на фиг. 5 — разрез А-А 1о на фиг. 1; на фиг. 6 — 9 — последовательность операций способа, Устройство для сборки звена состоит из основания 1, на котором смонтированы с возможностью поступательного перемещения по направ- 15 ляющим 2-4 ползуны 5 и 6, Ползун 5 подпружинен пружиной 7 и к нему жестко кре-. пятся питатели 8 — 11.

Ползун 6 состоит из образующих одно целое пластин 12 — 16, создакищих окна для прохода комплектующих элементов: верхней пластины 17, втулки 18, ролика 19 и нижней пластины 20. Пластины 13 и 16 имеют подпружиненные фиксаторы 21, а пластины 14 и 15— подпружиненные фиксаторы 22 и 23. Питатели 8 — 11 имеют упоры 24 — 27, которые входят в пазы для прохода комплектующих. К основанию 1 крепятся с возможностью вертикального перемещения верхний 28 и нижний 29 инструменты запрессовки с подпружиненными фиксаторами 30 и 31.

Сборка звена осуществляется следующим образом.

Пластины 17 и 20, втулка 18 и ролик 19 через питателн 11, 8, 10 и 9 подаются (собственным весом) соответственно на пластины 13, 16, 14 и 15 ползуна 6, который перемещает их на позицию 6 сборки. Верхнему инструменту 28 и нижнему 29 сообщается вертикальное перемещение и фиксаторы 30 и 31 центрируют пластины 17 и 20, а также втулку 18 и ролик 19 (фиг. 7). После центрирования ползун 6 отводится в первоначальное положение (фиг. 8). При отходе в первоначальное положение пластины !7 и 20, втулка 18 и ролик 19 упираются в упоры 24, 27, 25 и 26 и нри дальнейшем отходе полэуна 6 фиксируются фиксаторами 21 и 22, т.е. ползун 6 вновь заряжен комплектующими. Верхнему инструменту 28 и нижнему 29 вновь сообщается вертикальное пе/ ремещение (фиг. 9) и происходит окончатель

39

4 ная запрессовка, после чего верхний инструмеит

28 и нижний возвращаются в первоначальное положение и весь цикл повторяется.

При заклинивании любого из комплекту х элементов сдает пружина 7 под действием ползуна 5, который воздействует на конечный выключатель 32, дающий сигнал на остановку станка.

Заклинивание комплектующих возможно только при возврате полэуна 6, так как только в этом случае происходит перемещение пластин, втулок и роликов вдоль окон полэуна 6.

Подача комплектующих параллельными, расположенными один над другим прямолинейными рядами позволяет осуществить центрирование и сборку звена на одной рабочей позиции, что значительно упрощает саму схему сборки и устройство, служащее для его осуществления.

Формула изобретения

Устройство для сборки втулочно-роликовой цепи, содержащее смонтированные на основании питатели комплектующих элементов, горизонтальные направляющие ползуны, установленные на этих направляющих с возможностью перемещения, один иэ которых подпружинен, узлы запрессовки комплектующих элементов, закрепленные на основании и расположенные сверху и снизу от ползуна, осуществляющего подачу этих элементов, о т л и ч а ю щ ее с я тем, что, с целью повышения производительности, питатели комплектующих элементов жестко связаны с подпружиненным ползуном, при этом ползун, осуществляющий подачу этих элементов к узлам запрессовкн, выполнен в виде комплектов расположенных . один над другим жестко связанных между собой пластин со сквозными отверстиями, обризующими окна для прохода комплектующих элементов, снабженных упорами и подпружиненными фиксаторами.

Источники, инф ормации, принятые во внимание при экспертизе

1. Патент ЧССР Х 103895, кл. 49 7, 1962.

2. Патент ЧССР М 150887, кл. В 21 L 9/06, 1972 (прототнп) .

863139

Составитель Н. Кульбачиь|й

Техред Л Пекарь Корректор Г. Orap

Редактор И. Касарда

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Заказ 7648/15 тираж 743 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открмтнй

113035, Москва, Ж-35, Раушская наб., д. 4/5