Пресс-форма для прессования металлических порошков

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

It АВТОРСКОМУ СВИ ВТИЛЬСТВУ («)863179 (61) Дополнительное к авт. саид-ву— (22) Заявлено 270779 (21) 2803421/22-02 с присоединением заявки М (23) Приоритет

Опубликовано 1 д981 Бюллетень 89 34

Р1 .,(„з

В 22 F 3/02

В 30 В 15/02

Государственный «омнтет

СССР но делам нзобретеннй я открмтяй (53) УДК .4.043(088.8) Дата опубликования описания 1 0 81 (72) Авторы изобретения

С.С.Кипарисов, В.Е.Перельман и A.Ì.Óìàíñê и

1 Московский ордена Трудового Красного Знам нн институт тонкой химической технологии им. М.В.Ломоносова (7!) Заявитель (54) ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ

ПОРОШКОВ

Изобретение относится к порошковой металлургии, в частности к пресс-формам для прессования длинномерных заготовок и заготовок типа тел вращения из металлических порошков.

Известна пресс-форма для прессования металлических порошков, включающая матрицу, каркас и пуансон, выполненный в виде эластичной втулки и заглушки, с помощью гайки, прижимающей края эластичной втулки к жесткому каркасу. При этом пресс-форма размещена в контейнере, заполненном жидкостью и соединенном с источником давления 31(. !5

Недостаток данной пресс-формыее низкая производительность, обусловленная необходимостью сборки и разборки всех элементов пресс-формы после каждого цикла прессования. N

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является пресс-форма для прессования металлических порошков, включающая матрицу, обойму и пуансоны с направляющими. При этом обойма выполнена с конической внутренней поверхностью, а пуансоны выполнены со скошенной опорной поверхностью(2) . 30

Недостатки данной пресс-формы— низкая плотность спрессованных длинномерных заготовок и заготовок типа тел вращения, а также низкая равномерность распределения плотности по их объему, что обусловлено возникновением "арочного эффекта", в прессуемом порошке и отсутствием возможности относительного перемещения порошковых частиц в процессе прессования.

Цель изобретения — повнаение плотности спрессованных заготовок и обеспечение равномерного распределения плотности по их объему.

Указанная цель ддстигается тем, что пресс-форма, включающая матрицу, обойму и пуансоны с направляющими, снабжена копиром, выполненным в виде расположенных на внутренней поверхности обоймы профилированных элементов со знакопеременной циклически повторяющейся формой поверхности, сдвинутой по фазе на 0,25-0,5 периода для каждого из соседних элементов, при этом направляющие пуансонов выполнены в виде секторов, связанных между собой общим основанием, и замыкающей шайбы, установленной над ! секторами профилированные элементы выполнены в виде паза или буртика.

Вб3179

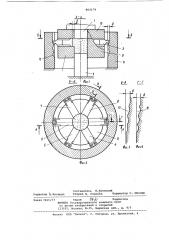

На фиг. 1 показана схема прессформы, разрез А-A на фиг. 2; на фиг. 2 — разрез Б-Б на фиг. 1; на фиг. 3 — разрез В-В на фиг. 2; на фиг. 4 — разрез Г-Г на фиг. 2.

Пресс-форма для прессования метал5 лических порошков состоит из верхнего 1, нижнего 2 и боковых 3-8 пуансонов, расположенных по периметру прессуемой заготовки под углом не более 60О друг к другу и выполненных с рабочей поверхностью, кривизна которой соответствует кривизне соответствующего участка спрессованной заготовки, матрицы, выполнейной в виде направляющих, состоящих иэ секторов 9, связанных общим основанием 10, обоймы 11, на рабочей поверхности которой выполнен копир 12 в виде профилированных элементов (пазов или буртиков) со знакопеременной циклически повторяющейся формой поверхности, 20 сдвинутой по фазе на 0,25-0,5 периода для каждого иэ соседних элементов (см. фиг. 3 и 4),где величина профилированного элемента, в данном случае . — глубина паза, обозначена 25 индекссм.

Боковые пуансоны установлены в зазорах между секторами 9 и профилированными элементами.

Пресс-форма работает следующим ЗО образом.

В матрицу, находящуюся в крайнем верхнем положении, загружают порошок.

При помощи вертикальных пуансонов порошок сжимают, в результате чего происходит выталкивание боковых пуансонов до их упора в крпир (профилированные элементы). При достижении заданной плотности верхний пуансон упирается в торец 10 основания и перемещает матрицу вниз (относитель- 10 но обоймы с профилированными элементами) . При этом происходит перемещение радиальных пуансонов по закону, заданному геометрией поверхности профилированных элементов. Последние щ задают знакопеременный закон движения со сдвигом по фазе на 0,25«0,5 периода на каждом из соседних элементов. При этом в прессуемой заготовке создаются последовательно смещаемые по периметру заготовки, очаги деформации. Фазовый сдвиг на величину менее 0,25 периода не вызывает заметного эффекта, а сдвиг на величину более 0,5 периода вызывает зату1 хание локальных очагов деформации порошкового материала.

При последующем опускании матрицы боковые пуансоны выходят из копира, а процесс прессования заканчивается.

Воздействие сдвиговых деформаций в прессуемом порошке приводит к увеличению плотности спрессованных заготовок до 95-97%, а обжатие заготовки при помощи боковых пуансонов обеспечивает получение равномерной плотности по объему заготовки независимо от соотношения ее высоты и диаметра.

Таким образом, применение предлагаемой пресс-формы повышает плотность спрессованных длинномерных заготовок и заготовок типа тел вращения, например, в виде шара, эллипса и т.п., а также обеспечивает равномерное распределение плотности по их объему.

Формула изобретения

1. Пресс-форма для прессования металлических порошков, включающая матрицу, обойму и пуансоны с направляющими, отличающаяся тем, что, с целью повышения плотности спрессованных заготовок и обеспечения равномерного распределения плотности по их объему, она снабжена копиром, выполненным в виде расположенных на внутренней поверхности обоймы профилированных элементов со знакопеременной циклически повторяющейся формой поверхности, сдвинутой по фазе на 0,25-0,5 периода для каждого иэ соседних элементов, при этом направляющие пуансоноь выполнены в виде секторов, связанных между собой общим основанием, и замыкающей шайбы, установленной над секторами.

2. Пресс-форма по п.1, о т л ич а ю щ а я с я тем, что профилированные элементы выполнены в виде паза или буртика, Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 379315, кл. В 22 F 3/04, 1971.

2. Радомысельский И.Д. и др.

Пресс-формы для порошковой металлургии. Расчет и конструирование. Киев, "Техника", 1970, с ° 10-11, рис. 4.

863179

А — я

l l

Составитель И. Киянский

Техред N. Голинка Корректор С. Шекмар

Редактор И.Касарда

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Заказ 7651/17 тираж 3$p Поднисное

ВНИИПИ Государственного комитета СССР о делам изобретений и открытий

113035, Москва, Ж-35, Ваушская наб., д. 4/5