Пресс-форма для прессования металлических порошков

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистичесних

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ (»)863180 (61) Дополнительное к авт. сеид-ву (22) Заявлено 270779 (21) 2831503/22-02 с присоединением заявки Йо (23) Приоритет

Опубликовано 150981. Бюллетень М 34

Дата опубликования описания 150981

Р > К„з

В 22 F 3/02

В 30 В 15/02

Государственный комитет

СССР но делам изобретений и открытий (53) УДК 621. 762. 4..043(088.8) (72) Авторы изобретения

С.С.Кипарисов, В.Е.Перельман и A.М.Уман ТЕ т ..

ГЕХ i (71) Заявитель

Московский о рдена рудового Красного Энаменй йнституттонкой химической технологии им. М.В.Ломоносова (54) ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ

ПОРОШКОВ

Изобретение относится к порошкоЬой металлургии, в частности к прессформам для прессования металлических порошков, Известна пресс-форма для прессования металлических порошков, включающая обойму, матрицу, верхний и нижний пуансоны и опорную плиту.

При этом матрица установлена в обойме с возможностью осевого перемещения $1) .

Недостаток этой пресс-формы неоднородность распределения пористости по сечению спрессованной заготовки, что обусловлено наличием трения порошка о стенки матрицы.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является пресс-форма для прессования металлических.. порошков, включающая матрицу с рабочей полостью, верхний и нижний пуансоны, опорную плиту и направляющие стойки. При этом опорная плита связана с матрицей, направляющими стойками и снабжена пружинами (2J .

Недостаток данной пресс-формы низкая плотность спрессованных заготовок, что обусловлено сопротивлением порошковых частиц, а также их трением о стенки рабоЧей полости матрицы.

Цель изобретения — повышение плотности спрессованных заготовок.

5 укаэанная цель достигается тем что в пресс-форме для прессования металлических порошков, включающей матрицу с рабочей полостью, верхний и нижний пуансоны, опорную плиту и направляющие стойки, матрица выполнена с эксцентрично смещенными участками рабочей полости, образующими перепад по ее сечению, причем величина эксцентриситета составляет

15 2,5-10Ъ от диаметра рабочей плоскости °

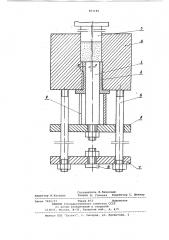

На чертеже показана схема прессформы.

Пресс-форма включает нижний пуан20 сон, состоящий из внутренней цилиндрической части 1 и втулки 2, верхний пуансон 3, матрицу 4, выполненную с эксцентрично смещенными участками рабочей полости, образующими перепад по ее сечению, направляющие стойки 5, опорную плиту 6, скрепляющую планку 7 с переходником 8 и упорную разрезную втулку 9. При этом величина эксцентриситета смещенных

30 участков, обозначенная индексом е

863180 составляет 2,5-10% от диаметра рабочей полости.

Пресс-форма работает следующим образом.

Металлический порошок загружают в нижнюю часть рабочей полости матрицы, а затем его подвергают прессованию за счет встречного перемещения нижнего пуансона .и матрицы, причем перемещение матрицы осуществляют путем передачи давления через верхний пуансон на выступ, образованный в рабочей полости ее смещенными участками. После уплотнения порошка до

70-75% при сохранении подпора со стороны верхнего пуансона матрицу плавно опускают при помощи стоек 5.

При этом порошок дополнительно уплотняется и под действием нижнего пуансона перемещается в верхнюю часть рабочей полости. На участке перепада сечения возникают сдвиговые напряжения, которые разрушают образовавшиеся на предварительных стадиях прессования конгломераторы частиц, в результат» чего облегчаются условия их дальнейшего уплотнения. Цикл продолжается до тех пор, пока весь порошок из нижней части матрицы не поступает в ее верхнюю часть через перепад сечения.

25

При этом уменьшение величины эксцентриситета менее 2,5Ъ от диаметра рабочей полости не вызывает появления эффекта дополнительного уплотнения в связи с незначительностью вели- 35 чины сдвиговых деформаций в порошковом материале. Увеличение величины эксцентриситета свыше 10% является нецелесообразным в связи со значительным увеличением сопротивления 4 проталкивания, вызывающим необходимость использования мощного прессового оборудования.

Спрессованную заготовку извлекают из полости матрицы следующим образом. Снимают упорную втулку 9, извлекают верхний пуансон, а затем с помощью тяг, прикрепленных к матрице, производят дальнейшее. ее опускание.

При этом кольцевой нижний пуансон производит выталкивание спрессованной заготовки из полости матрицы.

Практическая полезность предлагаемой пресс-формы заключается в увеличении плотности спрессованных заготовок и выравнивании свойств заготовок по их длине. Применение данной пресс-формы позволяет получать брикеты с плотностью, превышающей 90% от теоретической, при давлениях, составляющих 0,6-0,8 от давления прессования, используемого в известной пресс-форме.

Формула изобретения

Пресс-форма для прессования металлических порошков, включающая матрицу с рабочей полостью, верхний и нижний пуансоны, опорную плиту и направляющие стойки, о т л и ч а ю щ а я с я тем, что, с целью повышения плотности спрессованных заготовок, матрица выполнена с эксцентрично смещенными участками рабочей полости, образующими перепад по ее сечению, причем величина эксцентриситета составляет 2,5-10% от диаметра рабочей полости.

Источники информации, принятые во внимание при экспеоти

1. Федорченко И.М. и Андриевс-. кий Р.A. Основы порошковой металлургии.Киев, Изд. AH Украинской ССР, 1963, с. 192.

2. Радомйсельский И.Д. и др.

Пресс-формы для порошковой металлургии. Киев, "Техника", 1970, с. 15.

863180

Составитель И.Киянский

Техред M. Голинка Корректор С. Шекмар

Редактор И.Касарда

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Заказ 7651/17 Тираж 872 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5