Способ изготовления спеченных полых изделий

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

<щ863181

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. сеид-ву (22) Заявлено 14. 01. 80 (21) 2870278/22-02 с присоединением заявки Ко (23) Приоритет

Опубликовано 15Л981, Бюллетень N9 34

Дата опубликования описания 15. 09. 81 (5!)М. Кл

В 22 F 3/02

В 22 F 5/00

Государствеииый комитет

СССР яо делам изобретеиий и открытий (53) УДК 621. 762. 4. . 043: 621. 762. . 5 (088. 8) K т (с

И. П. Филонов, П. Н. Киреев и Э. К. Медн дев (72) Авторы изобретения

t i

Белорусский ордена Трудового Красного ЗнаМеии..— политехнический институт (71) Заязитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОЛЫХ

ИЗДЕЛИЙ

Изобретение относится к порошковой металлургии, в частности к изготовлению спеченных сферических изделий с центральной полостью, например полых шаров.

Известен способ изготонления полых шаров путем формирования полусфер и последующего соединения их в шар, включающий изготовление керамического ядра, которое помещают между двумя полусферами, имеющими зазубренные поверхности в плоскости их разъема, и прессование с последующей ковкой в горячем состоянии, обеспечивающее механическое соединение двух полусфер. Полученные шары подвергаются термообработке и доводке (1) .

Однако данный способ изготовления иолых шаров отличается сложностью и не обеспечивает одийаковых физикомеханических характеристик и точных размеров шаров, так как их жесткость в плоскости стыка полусфер отличается от жесткости в других диаметральных плоскостях.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ изготовления спеченных изделий с полостями, включающий формование в прессформе исходной шихты с одновременным запрессованием в тее металлического вкладыша иэ удаляемого при нагревании материала и последующее. спекание, в процессе которого уда-. ляют вкладыш (2).

Однако изделия, полученные по указанному способу, имеют неодинаковую плотность по объему, а центр масс их часто не совпадает с центром симметрии наружной поверхности,что снижает качество изделий.

Цель изобретения — повышение ка15 честна спеченных полых сферических иэделий.

Поставленная цель достигается тем, что. н способе, включающем формование в пресс-форме исходной шихты

20 с одновременным запрессованием вкладыша из удаляемого при нагревании материала и последующее спекание, в качестве вкладыша берут эластичную сферическую оболочку, заполнен25 ную жидкостью, формование проводят при вращении пресс-формы относительно днух взаимно перпендикулярных осей, лежащих в диаметральных плос костях сферы и проходящих через ее

30 )центр, и перед спеканием осущест863181 с

25

4$

55 вляют предварительный нагрев до температуры перехода жидкости в гаэооб разное состояние.

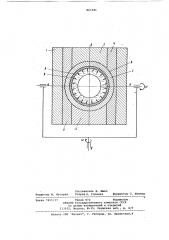

На чертеже показано осуществление способа.

Пресс-форма состоит иэ матрицы 1, пуансонов 2-5, образующих внутреннюю сферическую поверхность б, внутри которой размещается исходная шихта

7 и вкладыш 8, заполненный жидкостью, переходящей при нагревании в газообразное соСтояние.

Пресс-форма оборудована нагревательными элементами (на чертеже не показаны) и может вращатъся одновременно вокруг двух взаимно перпендикулярных осей а-а и Ь-Ь с переменными по величине угловыми скоростями.

Пример. Изготовление полых сферических изделий осуществляется в следующей последовательности. В пресс-форму помещают исходную шихту

7, например, в виде пластифицированной смеси порошка стали ШХ-15, и вкладыш 8, изготовленный, например, из каучука типа СХСВ марки 2961; который заполнен, например керосином 9, который вносится внутрь вкладыша зпрыскиванием с последующей вулканизацией оболочки в месте прокола. Пресс-форму нагревают и при этом вращают вокруг двух взаимно перпендикулярных осей а-а и а-8 проФ ходящих через центр формируемой сферы. При этом поочередно изменяют ве.- личины угловых скоростей. В результате центробежных сил жидкость распределяется по внутренней поверхности вкладыша 8. Количество жидкости

9 so вкладыше 8 такое, что под действием центробежных сил внутри формируемой сферы образуется воздушная полость. Давление жидкости 9 на внутреннюю поверхность вкладыша 8 равномерно в результате того, что вращение пресс-формы вокруг взаимно перпендикулярных осей осуществляют с перемещенными по величине угловыми скоростями. При этом, результирующий вектор угловой скорости, проходящий через центр симметрии формируемой сферы меняет свое угловое положение и тем самым приводит к изменению величины и направления максимальных центробежных сил инерции, деформирующих вкладыш 8. В результате эластичности вкладыша 8 давление передается на шихту 7, чем обеспечивается первоначальное распределение ее по эквидистантным наружной и внутренней поверхностям.

При нагревании до температуры, соответствующей испарению жидкости (керосина) 9 давление вкладыша 8 на исходную шихту .7 увеличивается и происходит окончательное формование сферической оболочки.

По окончании формования сферическое иэделие извлекают из пресс-формы и подвергают термообработке в две стадии. На первой стадии при быстром нагреве до 400-500 С происходит выгорание вкладыша 8 и его наполнителя (керосина) 9. На второй стадии при нагревании до 1150+20 С в среде водорода и выдержке в течение двух часов происходит спекание изделия.Спеченное полое сферическое изделие подвергают калиброванию в штампе с усилием 70...80 кгс/мм и доводке.

Изделия, полученные предлагаемым способом, обладают практически равной плотностью. по объему и одинаковой толшиной стенки во всех диаметральных сечениях.

Формула из обретения

Способ изготовления спеченных полых изделий преимущественно сферической формы, включающий формование в пресс-форме исходной шихты с одновременным эапрессованием вкладыша из удаляемого при нагревании материала и последующее спекание, о т л ич а ю шийся тем, что, с целью повышения качества полых сферических изделий, в качестве вкладыша берут эластичную сферическую оболочку, заполненную жидкостью, формованив проводят при вращении прессформы относительно двух взаимно перпендикулярных осей, лежащих в диаметральных плоскостях сферы и проходящих через ее центр, и перед спеканием осуществляют предварительный нагрев до температуры перехода жидкости в газообразное состояние.

Источники информации, принятые во внимание при экспертизе

1. Патент Франции Р 2067978, кл. F 16 С 33/00, 1971.

2. Авторское свидетельство СССР

9 357031 кл. В 22 F 3/12, 1972.

863181

Тираж 872 Подписное

ВНИиПИ Государственного комитета СССР по делам иэооретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 7651/17

Филиал ППП -Патент", г. Ужгород, ул. Проектная, 4

Составитель В. Юшко

Редактор И. Касарда Техред М. Галинка Корректор С. Шекмар