Устройство для дуговой обработки материалов

Иллюстрации

Показать всеРеферат

Д. A„ Дудко, В. С. идорук, Б. и Г. С. Тягун-Белоус (72) Авторы изобретения (7I) Заявнтель

Ордеца Ленина и ордена Трудово институт электросварки им. (54) УСТРОЙСТВО ДЛЯ ДУГОВОЙ ОБРАБОТКИ МАТЕРИАЛОВ буждения дуги — установка электрода в рабочее положение электромагнитом. В любом случае применение электромагнита обеспечивает дистанционное автоматическое управление электродом в процессе возбуждения дуги (1 ) и f2 ).

Однако электромагнит, подключенный к отдельному источнику питания, усложняет систему управления плазмотроном и конструкцию электродного узла и увеличивает его размеры, в особенности для плазмотронов сравнительно небольаой мощности.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для руговой обработки материалов, содержащее корпус; s котором расположен электрододержатель и электромагнит. для установки электрододержателя в рабочее положение с соленоидом, подключенньиа к источнику литания дуги, и с взаимодействующим с соленоидом ферромагнитным элементом, а также систему охлажИзобретение относится к электродуговой обработке материалов и может быть использовано преимущественно в конструкциях плазмотронов различного назначения, в частности для сварки, резки, напыления, плавки материалов

5 и др.

Известны конструкции электродных узлов плазмотронов, в которых для воз-, буждения дуги предусмотрено предвари10 тельное кратковременное перемещение электрода из рабочего положения в направлении сопла до короткого замыкания или до расстояния, достаточного для пробоя газа в межэлектродиом npol$ межутке искровым разрядом. Перемещение электрода производится вручную или электромагнитом, а возвращение в рабочее положение после возбуждения дуги — с помощью пружины. B конструкциях . такого типа- возможна также предварительная установка электрода в исходном положении, фиксированном вручную или с помощью пружины, а после sos Д

ro Крас го Знайени"... .

Е. О. Патона

А.

863238 дения. В известном устройстве соленбид,электромагнита закреплен в корпусе неподвижно и взаимодействующий .с соленоидом подвижный ферромагнитный элемент связан посредством тяги с электродом. Для питания электромагнита не требуется отдельного источника, что в максимальной степени упрощает систему управления плазмотроном с электромагнитным приводом электрода (3). !О

Недостатками данного устройства являются сложность конструкции электрод- 1 ного узла, обусловленная, главным образом, наличием гибкого токоведущего кабеля между электродом и соленоидом, и большие размеры соленоида.

Цель изобретения - упрощение конструкции устройства путем исключения гибкого токоведущего кабеля между держателем электрода и соленоидом.

Цель достигается тем, что в устрой,стве для дуговой обработки материалов, содержащем корпус, в котором расположены электрододержатель и электромагнит для установки электрододержателя

25 в рабочее положение с соленоидом, подключенным к источнику питания дуги, взаимодействующим с соленоидом ферромагнитным элементом, а также систему охлаждения, ферромагнитный элемент закреплен в корпусе неподвижно, а соленоид установлен с возможностью перемещения в осевом направлении, при этом электрододержатель жестко связан с соленоидом, Соленоид может быть установлен в водоохлаждаемом кожухе, выполненном из ферромагнитного материала, а полость кожуха последовательно еоединена с системой охлаждения.

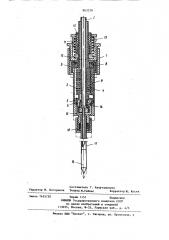

Иа чертеже приведен пример конструктивного выполнения предлагаемого устройства для дуговой обработки материалов (плазмотрона), предназначенного для сварки металлов в узком щелевом зазоре на токе до 400 А (корпус 45 плазмотрона и водотокоподвод к электродному узлу не показаны).

Устройство содержит корпус 1, в котором расположен электрододержатель 2, выполненный в виде трубки, и электро- 50 магнит для установки электрододержателя 2 в рабочее положение, представляющий собой соленоид 3 из материала с высокой электропроводностью (например меди). Соленоид 3 выполнен в виде труб-55 ки со сквозным винтовым пазом, посредством которого сформированы токопроводящие витки, паз не доходит то тор4 цов трубки. Расстояние между витками соленоида 3 фиксируется выступами сегментов 4 из водостойкого изоляционного материала {например органического стекла). Соленоид 3 подключен к источнику питания дуги (не показано). K нижнему (по чертежу) концу трубки соленоида 3 припаян фланец 5, в котором по окружности выполнены отверстия 6 для прохода воды. Фланец 5 совместно с соленоидом 3 ввинчен нарезьбе в кожух 7. В верхней части соленоид 3 крепится в кожухе 7 с помощью уплотняемой изоляционной втулки 8 и накидкой гайки 9. На верхний конец трубки соленоида 3 навинчена изоляционная втулка

10 а на нее, в свою очередь, гайка

ll подпружиненная относительно ферромагнитного элемента †.ярма 12 - с помощью пружины 13. Ферромагнитный элемент — ярмо 12, установлен в корпусе I устройства неподвижно. Втулка

10 и гайка 11 имеют возможность осевой регулировки относительно соленоида 3, такую же регулировку на резьбе имеет ярмо 12 относительно корпуса 1 устройства. Корпус 1 неподвижно крепится на корпусе плазмотрона (не показано). Внутри трубки соленоида 3 расположен электрододержатель 2, представляющий собой трубку для подачи воды, изолированную от фланца 5 втулкой 14. Электрододержатель 2 спаян из двух частей: нижней — на участке собственно соленоида 3, изготовленной из ферромагнитного материала; и верхней - из немагнитного материала. На верхних концах трубки соленоида 3 и электрододержателя 2 монтируется гибкий водотокоподвод (не показан). На фланце 5 закреплена трубка 15 для подачи воды к электроду 16, который впа ян в трубку 17, монтируемую и уплотняемую с помощью накидной гайки 18 на кожухе 7. Материалом ярма 12 кожуха 7, нижней части злектрододержателя

2, а также фланца 5 и гайки 9 служит металл или сплав с высокой магнитной проницаемостью (например армко-железо).

Устройство работает следующим образом.

Перед возбуждением дуги соленоид

3 совместно с кожухом 7 и прикрепленным к нему электродом 16 вручную устанавливаются в исходное, нижнее положение, показанное на чертеже штрих-пунктирной линией, до упора изоляционной втулки 10 — в ярмо 12. Положение втулки 10 относительно соленоида 3 опре5 деляет код электромагнита 3, После возбуждения дуги в устройстве появляется ток, протекающий от токоподвода через соленоид 3, фланец 5, кожух 7

8632 ченных кожуха 7, гайки 9 и ферромагнитной части электрододержателя 2 с ярмом 12 вызывает подьем подвижной системы устройства до упора кожуха 7 в ярмо 12 и автоматическую установку электрода 16 в рабочее положение. При

t0 этом у нижней части соленоида 3 замыкание магнитного потока между электрододержателем 2 и кожухом 7 происходит через фланец 5 и воздушный зазор между фланцем 5 и электрододержателем 2 (в этом зазоре находится материал втулки 14). Охлаждающая вода поступает из водотокоподвода к электроду 16 по элвктрододержателю 2 и трубке 15, а затем по кольцевому зазору между

20 трубками 15 и 17 направляется в кожух

7, проходит через отверстие 6 в фланце 5 и„ охладив соленоид 3, возвращается по кольцевому зазору между элек« трододержателем 2 и трубкой соленоида 3 к водотокоподводу, Усилием пружины 13, регулируемым гайкой 11, уравновешивают силу тяжести всей подвижной системы и трение ее относительно не30 подвижных деталей устройства. Путем регулирования ярма 12 в корпусе l устанавливается необходимое рабочее положение электрода 16.

В плазмотроне для сварки в узком щелевом зазоре обычно не удается возбудить рабочую дугу электрод-изделие с помощью вспомогательной дуги, зажигаемой на сопло, так как вследствие малых радиальных зазоров между электродом и корпусом плаэмотрона вспомогательная дуга перемещается внутрь корпуса. Это происходит как при коротком замыкании электрода на сопло, так и при использовании искрового разряда и электрод 16. Взаимодействие намагни-

38 6 вая конец электрода на уровне торца 1, сопла и прилагая напряжение искрового возбудителя дуги мел,ду электродом и изделием, с последующим перемещением электрода в рабочее положение с помощью электромагнита после возбуждения дуги.

Предлагаемое устройство позволяет усовершенствовать конструкцию электромагнита. По сравнению с электромагнитом, питаемым от отдельного источника тока, его размеры уменьшаются в 1,5 раза. Соответственно уменьшаются pasMeры плазмотрона. Данное устройство позволяет создать плазмотрон для сварки в узком щелевом зазоре. формула изобретения

1. Устройство для дуговой обработ" ки материалов, преимущественно плазменной, содержащее корпус, в котором расположен электрододержатель и электромагнит для установки электрододер жателя в ра5очее положение с соленоидом, подключенным к источнику питания дуги, и с взаимодействующим с соленоидом ферромагнитным элементом, а также систему охлаждения, о т л и— чающее с я тем, что, с целью упрощения конструкции устройства путем исключения гибкого токоведущего кабеля между держателем электрода и соленоидом, ферромагнитный элемент закреплен в корпусе неподвижно, а соленоид установлен с возможностью перемещения в осевом направлении, при этом электрододержатель жестко связан с соленоидом.

2. Устройство по и. l о т л ич а ю щ е е с я тем, что соленоид установлен в водоохлаждаемом кожухе, выполненном из ферромагнитного матери« ала, а .полость кожуха последовательно соединена с системой охлаждения.

SS между ними, во втором случае возникает пробой непосредственно внутри корпуса плазмотрона, поскольку он находится под тем же потенциалом, что и сопло. Локализовать вспомогательную дугу на сопле путем изоляции его от корпуса невозможно вследствие непредолимых конструктивных трудностей, связанных с необходимостью обеспечения высокой надежности изоляции и охлаждения сопла при соблюдении очень малых поперечных размеров плазмотрона, Зажигание рабочей дуги целесообразно производить, предварительно устанавлиИсточники информации, принятые во внимание при экспертизе

1. Микроплазменная сварка, Под ред. Патона Б. Е., К., "Наукова думка", 1979, с. 72.

2, Кулагин И. Д. и Николаев А.. В.

Обработка материалов дуговой плазменной струей. АН СССР, ИИЕТ, им, А. А. Байкова, M., 1960, 3 ° Никитин В. П. Русское изобретение — электрическая дуговая сварка.

АН СССР, И., 1952, с, 29-33.

863238

Тирам 1 151 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раутская наб., д. 4/5

Заказ 7655/20

Филиал ППП "Патент", г. Уигород, ул. Проектная, 4

Составитель Г. Квартальнова

РедактоР М. ПогоРилЯк ТехРед N. Рейвес Корректор М. Коста