Состав сварочной проволоки

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

<ц863263

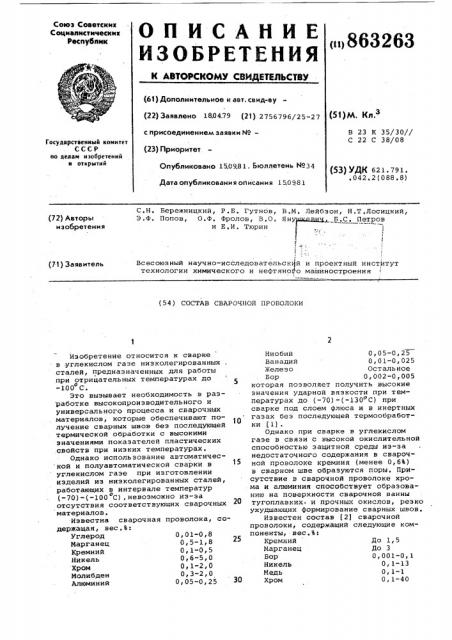

К АВТ©РСКОМУ СВИДЕТЕЛЬСТВУ (63) Дополнительное к авт. свид-ву (22) Заявлено 180479 (21) 2756796/25-27 с присоединением заявки ¹â€” (23) Приоритет

Опубликовано 150981. Бюллетень ¹34

Дата опубликования описания 150981 (51)рА. Кл з

В 23 К 35/30//

С 22 С 38/08

Государствеииый комитет

СССР по делам изобретений и открытий (53) УДК 621. 791, .042.2(088.8) С.Н. Бережницкий, P.Á. Гутнов, В.М. Лейбзон, Н.Т,Лосицкий, Э.Ф, Попов, О.Ф. Фролов, В,О, Яну Б.С. Петров и Е.И. Тюрин

1

1 (72} Авторы изобретения

Всесоюзный научно-исследовательскЦй и проектный институт технологии химического и нефтяного машиностроения (71) Заявитель (54 ) СОСТАВ СВАРОЧНОИ ПРОВОЛОКИ

Изобретение относится к сварке в углекислом газе низколегированных сталей, предназначенных для работы при отрицательных температурах до

-100 С.

Это вызывает необходимость в раз работке высокопроизводительного и универсального процесса и сварочных материалов, которые обеспечивают получение сварных швов беэ последующей термической обработки с высокими значениями показателей пластических свойств при низких температурах.

Однако использование автоматичес кой и полуавтоматической сварки в углекислом газе при изготовлении иэделий из низколегированных сталей, работающих в интервале температур (-70)-(-100 С), невозможно из-эа отсутствия соответствующих сварочных материалов.

Известна сварочная проволока, содержащая, вес,%:

Углерод

Марганец

Кремний

Никель

Хром

МОлибден

Алюминий 30

Ниобий 0,05-0,25

Ванадий 0 01-0,025

Железо Остальное

Бор 0,002-0 005 которая позволяет получить высокие значения ударной вязкости при температурах до (-70) †(-130 С) при сварке под слоем флюса и в инертных газах без последующей термообработки (1) .

Однако при сварке в углекислом газе в связи с высокой окислительной способностью защитной среды иэ-за недостаточного содержания в сварочной проволоке кремния (менее 0,6%) в сварном шве образуются поры. Присутствие в сварочной проволоке хро ма и алюминия способствует образованию на поверхности сварочной ванны тугоплавких и прочных окислов, резко ухудшающих формирование сварных швов.

Известен состав (2) сварочной проволоки, содержащий следующие компоненты, вес.%г

Кремний До 1,5

Марганец До 3

Бор О, 001-0, 1

Никель 0,1-13

Медь О, 1-1

Хром 0,1-40

863263

Молибден 0,1-2 один или более двух раскислителей

Алюминий До 1

Титан До 1

Цирконий До 1

Ванадриф До 0,5

Железо Остальное

Однако при содержании хотя бы одного из приведенных элементов (кро ме углерода) в количестве, большем, чем в предлагаемом составе, сварной шов имеет высокий предел прочности и низкую пластичность.

Эта проволока не может быть использована для сварки в среде углекислого газа иэделий из хладостойкой ниэколегированной стали марки

09Г2С.

Цель изобретения - повышение плас тичности металла шва при температурах (-70) -(-100 C) .

Цель достйгается тем, что состав азйт в следующем соотношении компонентов, вес.В

Углерод 0801-Otll

Марганец 1,4-2,5

Кремний 0,3-0,9

Никель 0i3-З,0

Титан 0 05 Ок5

Алюминий 0,02-0 5

Бор 0,001-0,01

Железо Остальное

В качестве примесей допускается содержание меди и хрома не более

О,ЗВ, содержание вредных примесей фосфора и серы в сумме не более 0,05

Введение бора оказывает рафинирующее действие на сварочную ванну, что связано с образованием окислов бора, имеющих малый удельный вес и находящихся при температурах сварочной ванны в жидком состоянии. При всплывании окислы бора захватывают твердые частички окислов и нитридов и переводят их в шлак. Увеличение ударной вязкости сварного шва обнаружено при содержании бора в сварочной проволоке более 0,001%. Увеличение концентрации бора более 0,01% способствует образованию горячих трещин, вызываемых легкоплавкой боридной эвтектикой. Легироаание сварочной проволоки алюминием способствует улучшению сварочно-Texgoaoгических свойств нроаолоки за счет измельчения капель электродного металла и возрастанию ударной вязкости сварных швов при низких температурах, что обусловлено дополнительн раскислением сварочной ванны и образованием окислов на ее поверхности, препятствующих попаданию кислорода, азота и водорода в жидкий металл.

При содержании алюминия в количествах менее 0,02% эффекта его влияния на сварочно-технологические свойства проволок и эксплуатационные свойства сварных соединений не обнаружено. При содержании алюминия в проволоке более 0,5% формирование сварных швов не удоалегаорительное, что связано с образованием на поверхности сварочной ванны сплошной окисной пленки, препятствующей растеканию металла. Одновременно уменьшаются значения ударной вязкости сварных швов, что обусловлено за» грязнением металла окислами алюминия.

Увеличение верхнего предела концентрации марганца до 2,5% улучшает формирование шва за счет образования легкоплавких окислов марганца. Увеличение верхнего предела титана до 0,50% уменьшает размер электродных капель

t улучшает сварочно-технологические

3$ свойства проволок. Уменьшение нижнего. предела концентрации кремния до

0;ЗВ увеличивает пластичность металла как при низких, так и при высоких температурах. Как показывают резульщ таты выполненных исследований, положительное влияние никеля на пластичность сварных швов при отрицательных температурах проявляется в широком интервале концентрации 0,3-3,0%. В связи с тем, что имеются такие высокоактивные к кислороду элементы как алюминий и бор, склонность металла к образованию пор снижается и получение бездефектных швов обеспечивается при концентрации кремния от О,ЗВ

30 и более. в качестне примера приводят испы-,. тания швов, сваренных проволоками трех составоаг 1, 2, 3 - по предла" гаемому варианту.

35 B таблице представлены результаты испытаний.

Выплавка слитков для опытных сварочных проволок производится в индукционной печи марки ЛПЗ-2 емкостью

40 30, кг. Плавка выполняется при 1600 С под известковым шлаком. Разливка стали осуществляется а круглые чугунные наложницы для слитков развесом 10 кг. Слитки свободной ковкой доводятся до прутков диаметром 20 мм.

Затем производится горячая прокатка полученных прутков до диаметра 7 мм и последующее золочение проволоки до диаметра 2 мм. Сва1 ка производит-. ся на автомате АДПГ-500 с источником питания ПГС-500. В качестве основного материала используются пластины из стали 09Г2С, Форма и размеры подготовленных кромок соответствуют типу шва С17 по ГОСТ 14771-76. Защита

ым 55 сварочной ванны осуществляется углекислым газом по ГОСТ 8050/64. Образцы свариваются встык эа три прохода на следующих режимах:.,! э= 420-440 Ау

08 = 28-30 B) V = 22g5 м/чу Сб съ Сод щ 18-20 п/мин.

Для характеристики пластичности шва проводят испытания образцов на ударную вязкость.

Образцы изготавливаются в соответу ствии с ГОСТ 6996-66, тип.уl. Испы863263 тания производятся в соответствии с ГОСТ 9455-60 при -40 С, -70 С и

;100 C (табл. 1) .

Предлагаемые сварочные материалы обеспечивают при сварке в углекислом газе получение сварных швов, не требующих последующей термической обработки, с гарантированными значе-: ниями ударной вязкости до температур, (-70)-(-100 С) не ниже 2,0 кгс м/см .

Увеличение ударной вязкости швов, .1 сваренных предлагаемым составом сварочных проволок, связано с уменьшением размеров зерен и количества

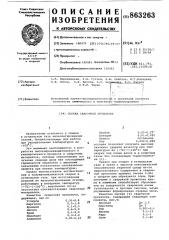

Химический состав сварочной проволоки, sec.%

Состав, Ударная вязкость сварных г температуре испытаний, С

Мп 81 Ni Т1 . АС В Fe

1 ) о

-40

-70 -100

10 6

1 0,09 1,45 0,35 2,78 0,08 0,48 0,002 Остальное

7 3 4 9

0 0

2 0,10 2,42 0,58 0 50 0,41 0,02 0,098

15 8. 12 7

0 0

8 3

3 0,06 1,93 0,82 0,85 0,25 0,13 0,005 б 9

10 3

0 12 9

4, В числителе приведены средние значения ударной вязкости по 5-ти образцам, а в знаменателе - процент образцов со значениями ударной вязкости менее 2 кгс м/см .

Содержание серы и фосфора в предлагаемых проволоках не превышает 0,025%.

Марганец 1,4-2,5

Кремний 0,З-0,9

Никель 0,З-З,0 .Титан 0,05;0,5

Алюминий 0,02-0,5

Бор 0,001-0,01

Железо Остальное

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

15 9 446377, кл. В 23 К 35/30, 1971.

2. Патент Японии 9 12258, кл. 12 В 105.1, 1968 (прототип) .

Формула изобретения

0 оставителъ Н. Соколова

Редактор М. Дылын Техред М. Рейвес корректор В. Бутяга

Тираж 1151 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытчй

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 7656/21

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Состав сварочной проволоки, преимущественно для сварки в среде углекислого газа, содержащий углерод, марганец, кремний, никель, титан, алюминий, бор, железо, о т л ич а ю шийся тем, что, с целью повышения пластичности металла шва при температурах (-70) -(-1000C) состав взят в следующем соотношении компонентов, вес.%s

Углерод 0,01-0,11 неметаллических включений, а также со снижением загрязненности границ зерен, увеличением пластичности наиболее хрупкой структурной составляющей " феррита.

Внедрение новых сварочных материалов взамен известных увеличивает срок службы изделий, снижает допустимую температуру их эксплуатации, уменьшает, трудозатраты на изготовление изделий эа счет исключения операции термической обработки и только на заводах Минхиммаша обеспечивает экономический эффект более 1 0 млн. руб.