Устройство для сборки под сварку деталей

Иллюстрации

Показать всеРеферат

(ii)863283

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 15. 02. 80 (21) 2883261/25-27 с присоединением заявки М— (23) Приоритет— (5! )М. Кл.

В 23 К 37/04

В 23 К 31/06

3Ъоударотвсииый комитет

СССР ио делам изооретеиий и открытий

Опубликовано 15,09.81. Бюллетень М 34

Дата опубликования описания 17 .09 .81 (53) УЛ K 621 . 791 ..02.039.462 (088.8) (72) Авторы изобретения

А.А. Федутенко, Ф.А. Клованич, Г.Н. Чеботарев и И.И. Сальников

° °

Белгородский филиал Всесоюзного проектно-конструкторского технологического института атомного машиностроения . и котлостроен я"

l ! ( (71) Заявитель (.54) УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ ДЕТАЛЕЙ

Изобретение относится к вспомогательному сварочному оборудованию и может быть использовано для сборки и сварки поворотных стыков труб, а также в качестве роликового люнета при металлообработке цилиндрических изделий на токарных станках.

Известен роликовый центратор, содержащий смонтированные на основании роликоопоры, связанные кинематически, и привод перемещения роликов fl )

Недостатком .известного центратора является невозможность обеспечения жесткой взаимной фиксации торцов стыкуемых трубных заготовок, так как передача фиксирующего усилия от привода на заготовки производится одновременно по двум сложным кинематическим цепям, включающим рычажно-зубчатые передачи.

Наиболее близким к изобретению

20 является устройство для сборки под сварку деталей, содержащее смонтированные на основании направляющие, ограничительный упор и силовой цилиндр с двумя снабженными прижимными элементами ползунами, один из ко торых подпружинен и закреплен на корпус силового цилиндра, а другой — на штоке этого же цилиндра (2 ).

Недостатком данного устройства является невозможность использования

его при оборке и сварке поворотных стыков труб.

Цель изобретения — повышение производительности путем обеспечения сборки и сварки поворотных стыков труб.

Укаэанная цель достигается тем, что в устройстве для сборки под сварку деталей, преимущественно деталей цилиндрической формы, содержащем смонтированные на основании направляющие, ограничительный упор и силовой цилиндр с двумя снабженными прижимными элементами полэуиами, закрепленными íà его корпусе и штоке, и один из ползунов подпружинен отно863283

55 сительно основания, каждый прижимной элемент выполнен в виде двух пар прижимных роликов, расположенных в параллельных плоскостях, перпендикулярных продольной оси устройства, а направляющие в свою очередь выполнены в виде двух пар штанг, параллельных основанию, при этом одна пара направляющих штанг смонтирована на основании, а другая — на ползуне, связанном с корпусом силового цилиндра, причем ползун, закрепленный на штоке силового цилиндра, подпружинен, каждый из ползунов установлен на одной пане штанг с возможностью перемещения по ним, а ограничительный упор смонтирован на основании и выполнен регулируемым.

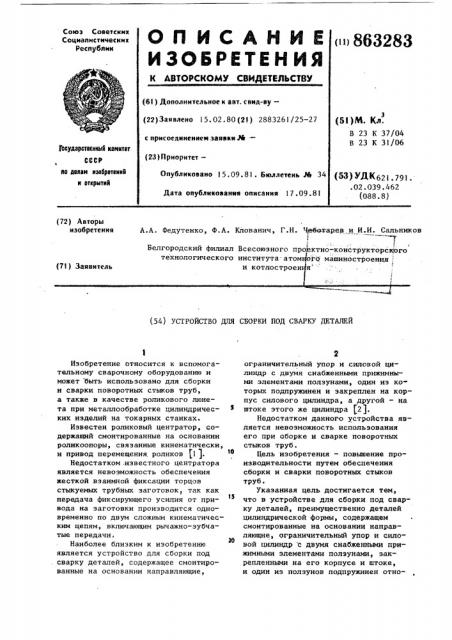

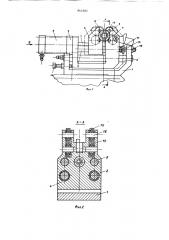

На фиг. 1 изображено устройство для сборки под сварку деталей, общий вид; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — вид Б на фиг. 1 „ на фиг. 4 — разрез В-В на фиг. 3.

Устройство для сборки под сварку содержит основание 1 с неподвижно закрепленными в нем направляющими штан.гами 2, на которых с возможностью радиального перемещения относительно оси изделия 3 смонтирован ползун 4, жестко соединенный с корпусом 5 силового цилиндра 6, шток 7 которого неподвижно закреплен в ползуне 8.

Ползун 8 смонтирован на направляющих штангах 9, неподвижно закрепленных в ползуне 4, с возможностью радиального перемещения относительно оси изделия 3. На основании 1 устройства йа резьбе закреплен центрирующий стержень 10 для пружины 11. На другом конце стержня 10 закреплена втулка

12, входящая в направляющее отверстие ползуна 8 и ограничивающая его перемещение в направлении от оси изделия под действием ll воздействующей на шток 7 с усилием, превьппающим силы, сопротивления перемещению ползуна 4 о штангам 2, и играющей таким образом роль временного упора для штока 7. Ее усилие регулируется посредством гайки 13. На основании 1 неподвижно закреплен регулируемый упор 14, выполненный в виде микрометрического винта и предназначенный для ограничения величины хода ползуна 4 при центрировании иэделия. Ползуны 4 и 8 снабжены прижимными роликами 15, смонтированными на осях 16 зеркально друг другу в. двух параллельных плоскостях центрирования, перпендикулярных оси и1делия по обеим сторонам плоскости стыка, причем в каждой плоскости центрирования размещено по четыре ролика (по два ролика в каждом полэуне).

В ползуне 4 на оси 17 смонтированы откидной упор 18, контактная площадка которого размещена в плоскости электрода сварочной головки (не показана). За счет наличия этого упора при сборке автоматически обеспечивается совмещение плоскости стыка заготовок с осью электрода. Перед началом работы устройство параллель— но настраивается на требуемый диаметр свариваемого изделия по эталонной трубе, закрепляемой в патронах вращателя сварочной установки, размещенных по обеим сторонам устройства (не показаны). Ползун 4 перемещается.по направляющим штангам 2 до упора смонтированных в нем роликов 15 в наружную поверхность эталонной трубы.

Регулируемый упор 14 перемещается в направлении оси изделия до соприкосновения с торцом ползуна 4. В этом положении упор 14 фиксируется относительно основания 1 устройства.

Наличие этого упора автоматически обеспечивает стабилизацию положения роликов 15 ползуна 4 при центрировании труб заданного диаметра.

При переходе на обработку труб другого диаметра соответственно должно быть изменено положение торца упора

14 (настройка выполняется по соответствующей эталонноГ трубе указанным способом), I

Устройство работает следующим образом.

В исходном положении полэуны 4 и

8 отведены от оси изделия, а упор

18 опущен в рабочее положение, при котором его контактная площадка препятствует сквозному осевому движению трубной заготовки. В момент наступления контакта между упором

18 и торцом трубной заготовки последняя фиксируется от осевого перемещения, а упор 18 откидывается. Затем с противоположний стороны в устройство до упора в торец первой заготовки подается вторая трубная заготовка.

В момент соприкосновения их торцов устройство закрывается, прижимая и центрируя своими роликами 15 трубные заготовки относительно оси вращения и фиксируя их кромки от ради863283

25 ального и осевого смещения. Последовательность срабатывания элементов устройства следующая. При подаче сжатого воздуха в поршневую полость силового цилиндра 6 вначале начинает перемещаться влево (фиг. 4) его корпус 5, поскольку пружина 11 препят— ствует перемещению полэуна 8 в направлении оси изделия. Жестко связанный с корпусом 5 силового цилинд- !0 ра 6 ползун 4 перемещается до соприкосновения его торца с упором !4, при этом ролики 15 этого ползуна занимают центральное положение, соответствующее настройке на заданный !

5 диаметр изделия. В результата осуществления жесткого контакта между ползуном 4 и упором 14 давление в поршневой полости силового цилиндра 6 повышается,, и его шток 7 с закрепленным на нем ползуном 8 перемещается в направлении к оси иэделия 3, преодолевая сопротивление пружины ll до тех пор, пока ролики 15 ползуна

8 не прижмут заготовки изделия 3 к роликам 15 ползуна 4. При этом обе трубные заготовки центрируются относительно общей оси патронов вращателя, а торцовые части заготовок надежно фиксируются от взаимного сме30 щения в процессе сварки, что способствует повышению качества сварного соединения. После окончания сварки и отвода мундштука сварочной голов ки от изделия сжатый воздух подается в штоковую полость силового цилиндра

6. При этом ползуны 4 и 8 перемещаются по,направляющим штангам от оси из делия, освобождая его от зажима.

Конструкция предлагаемого устройства по сравнению с базовым образцом обеспечивает высокую точность центрирования и надежность фиксации кромок при сварке труб в поворотном положении, хорощий обзор зоны сварки; отличается простотой и удобством в эксплуатации.

Формула изобретения

Устройство для сборки под сварку деталей, преимущественно деталей цилиндрической формы, содержащее смонтированные на основании направляющие, ограничительный упор н силовой цилиндр с двумя снабженными прижимными элементами ползунами, закрепленными на его корпусе и штоке, и один из полэунов подпружинен относительно основания, о т л и— ч а ю щ е е с я тем, что, с целью повышения производительности путем обеспечения сборки и сварки поворотных стыков труб, каждый прижимной элемент выполнен в виде двух пар прижимных роликов, расположенных в параллельных плоскостях, перпендикулярных продольной оси устройства, а направляющие в свою очередь выполнены в виде двух пар штанг

У параллельных основанию, при этом, одна пара направляющих штанг, смонтирована на основании, а другая на ползуне, связанном с корпусом силозого цилиндра, причем полэун, закрепленный на штоке силового цилиндра, подпружинен, каждый из палэунов установлен на одной паре штанг с возможностью перемещения по ним, а ограничительный упор смонтирован на основании и выполнен регулируемьм.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

У 503693, кл. В 23 К 37/04, 07.05.74.

2. Авторское свидетельство СССР

У 623686, кл. В 23 К 37/04, 19.04.77 (прототип).

Вид E

8-8

Фиа Ф

Фиг; 3

ИНИИПИ Заказ 7657/22

Тираж 1 151/22 Подписное

Филиал ППП Патент", r.

r. Ужгород,ул.Проектная,4