Устройство для формирования обратной стороны шва при сварке цилиндрических обечаек

Иллюстрации

Показать всеРеферат

А.П. Пешехонов, С.К. Глазков, P.Н. Фридман, Н,С. Артемов

В.Д. Зорин и В.В. Ликсутин (72) Авторы изобретения (7I) Заявитель (54) УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ОБРАТНОЙ

СТОРОНЫ ШВА ПРИ СВАРКЕ ЦИЛИНДРИЧЕСКИХ

ОБЕЧАЕК

Изобретение относится к устройствам для автоматической сварки кольцевых швов и может. быть применено в химическом и нефтяном машиностроении, а также в других отраслях машиностроения, выпускающих сварные цилиндрические изделия.

Известно устройство для формирования обратной стороны шва, состоящее иэ консоли, формирующего ролика и подпружиненных медных дисков с полы30 ми ступицами, установленными в направляющих (! ).

Недостатком данного устройства является малый охват по дуге, иэ-за чего возможно образование натеков металла; при опережающем расположении дуги натек будет идти в разделку на не сваренный стык, при отставании дуги натек будет идти на сваренный шов, Поэтому невозможно выдержать заданный профиль шва, который полу. чаев ся в первом случае уменьшенным, а во втором случае — увеличенным.

При этом малый охват по дуге требует быстрого охлаждения шва и формирующего устройства, что приводит к снижению качества шва из-за появления трещин.

Наиболее близким по технической сущности к изобретению является устройство для формирования обратной стороны шва при сварке цилиндрических обечаек, содержащее корпус с установленными в нем эластичной кольцевой подкладкой, выполненный в виде полого тора, заполненного рабочим аргентом,регулируемого давления, и формирующими элементами, размещенными на наружной поверхности подкладки (2 j.

Недостатком известного устройства является ограниченность его применения. Указанное устройство можно испольэовать только для типоразмера обечаек.

Цель изобретения — расширение технологических воэможностей путем

8632

20 обеспечения сварки обечаек различных диаметров, также повышение качества сварки и надежности.

Указанная цель достигается тем, что устройство для формирования об5 ратной стороны шва при сварке цилиндрических обечаек, содержащее корпус с установленными в нем эластичной кольцевой подкладкой, выполненной в виде полого тора, заполненного рабочим аргентом регулируемого давления, и формирующими элементами, размещенными на наружной поверхности подкладки, снабжено приводным валом, а корпус выполнен в виде диска с отверстием в его центре, при этом приводной вал смонтирован в упомянутом отверстии.

Кроме того, формирующие элементы . установлены в корпусе с возможностью качания и самоустановки в плоскости, перпендикулярной направлению сварки.

Устройство также снабжено парой колец, выполненных из фрикционного материала, закрепленных на корпусе симметрично относительно формирующих элементов.

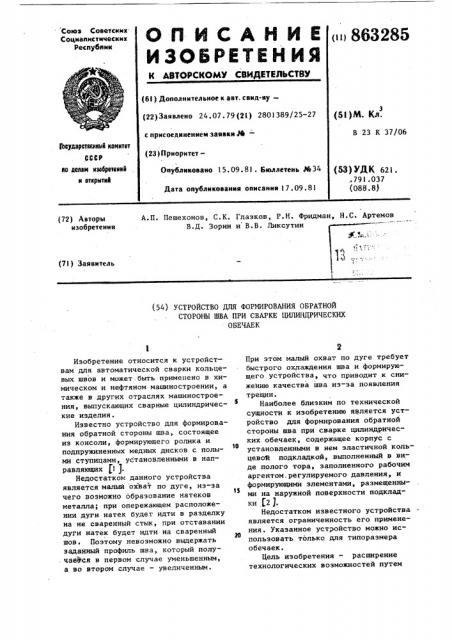

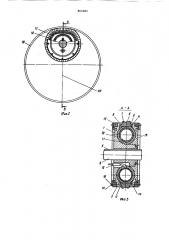

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — устройство в рабочем положении; на фиг. 3 — разрез А-А на фиг. 1; на фиг. 4 — разрез Б-Б на фиг. 2; на фиг. 5 — узел

1 на фиг. 4 в случае совпадения кромок изделий; на фиг. 6 - то же, в случае несовпадения кромок изделий.

Устройство состоит из корпуса 1, 35 выполненного в виде диска, с отверстием 2 и кольцевой фасонной расточкой 3, ограниченной к периферии буртиком 4, который изготовлен по радиусу, равным половине его толщины, Кор- 40 пус I жестко через шпонку 5 крепится на валу 6, имеющем возможность вращаться со сварочной скоростью.

В кольцевую фасонную расточку 3 корпуса 1 по замкнутому кругу уклады- 45 ваются формирующие элементы 7, изготовленные из материала с малым коэффициентом теплопроводимости, например графита для сварки цветных и керамики для сварки черных, металлов, снабженные в свою очередь фасонной поверх ностью 8 и буртиками 9. Под формирующими элементами размещается элементами размещается эластичная кольцевая подкладка .10, выполненная в виде поло- 55 го тора и обмотанная эластичной теплоизоляцией 11. Эластичная кольцевая подкладка снабжена ниппелем 12, че85 4 рез который осуществляется подача рабочего аргента. На диске с торцовой

его стороны крепится крышка 13, снабженная кольцевой фасонной расточкой

14, которая изготовлена в зеркальном изображении относительно кольцевой фасонной расточки 3. Таким образом, формирующие элементы 7 и эластичная кольцевая подкладка 10 с теплоизоляцией 11 размещаются в кольцевой фасонной расточке 3 корпуса 1 и кольцевой фасонной расточке 14 крышки 13.

На корпусе 1 и крышке 13 втулками

15 и болтами 16 жестко крепятся кольца 17, изготовленные из фрикционного материала. В исходном положении эластичная кольцевая подкладка 10 заполнена воздухом до определенного давления, при этом буртики 9 формирующих элементов 7 прижимаются к буртикам 14 корпуса 1 и крышки 13.

Перед началом работы стык 18 собранного изделия 19 ориентируют таким образом, что он находится посередине формирующих элементов 7, а собранное изделие 19 внутренней поверхностью опирается на корпус

1, крышку 13 и кольца 17. При этом под действием собранного веса изделия 19 формирующие элементы 7 расположенные ближе к вертикальной оси симметрии устройства 20, утепливаются, пригибая эластичную кольцевую подкладку 10, под упругим воздействием которой формирующие элементы 7 самоустанавливаются в буртиках 4 и плотно прижимаются фасонной поверхностью 3 к внутренней поверхности собранного изделия 19. Далее оператор включает сварку. При сварке собранного изделия 19, когда его кромки совпадают (фиг. 5), формирующие элементы 7 под действием эластичной кольцевой подкладки 10 перемещаются в буртиках 4 корпуса

1 и крышки 13 в радиальном направлении, уплотняя при этом место сварки.

При сварке собранного изделия 19, когда его кромки не совпадают (фиг,6) формирующие элементы 7 под действием эластичной кольцевой подкладки 10 в буртиках 4 одновременно перемещаются в радиальном направлении и самоустанавливаются в зависимости от смещения кромок, уплотняя при этом место сварки. После окончания сварки стыка

18 по периметру процесс прекращают и настраивают устройство на сварку следующего стыка. Таким образом, при

863285

25 сварке собранных изделий, у которых кромки стыков совпадают или не совпадают, места сварки надежно уплотняются на необходимой длине дуги изделия. Длина дуги контакта между изделием и формирукицими элементами может изменяться в определенных пределах в зависимости от давления внутри эластичной подкладки.

Эффект от использования предлагаемого изобретения состоит в том, что при сварке изделия увеличивается. дуга контакта формирующего диска, что исключает наличие встречных или попутных натеков расплавленного металла, уменьшает интенсивность охлаждения расплавленного металла шва и исключает вследствие этого трещинообразование в шве. За счет этого создаются условия для значительного повышения качества сварных швов.

Формула изобретения

1. Устройство для формирования обратной стороны шва при сварке цилиндрических обечаек, содержащее корпус с установленными в нем эластичной кольцевой подкладкой, выполненной в виде полого тора, заполненного рабочим .аргентом регулируемого давления, и формирующими элементами, размещенными на наружной поверхности подкладки, о т л и ч а— ю щ е е с я тем, что, с целью расширения технологических возможностей путем обеспеспечения сварки обечаек различных . диаметров, устройство снабжено приводным валом, а корпус выполнен в виде диска с отверстием в его центре, при этом приводной вал смонтирован в упомянутом отверстии.

2. Устройство по п. 1, о т л и— ч а ю щ е е с я тем, что, с целью повышения качества сварки, формирующие элементы установлены в корпусе с возможностью качания и самоустановки в плоскости, перпендикулярной продольной оси устройства.

3. Устройство по п. 1, о т л и — . ч а ю щ е е с я тем, что, с целью повышения надежности, устройство снабжено парой колец, выполненных из фрикционного материала, закрепленных на корпусе симметрично относительно формирующих элементов.

Источники информации, принятые во внимание при экспертизе

l. Авторское свидетельство СССР

¹ 361051, кл. В 23 К 37/06, 05.10.71.

2. Куркин С.А. Технология изготовления сварных конструкций, Атлас чертежей. М., Машгиз. 1962, с. 32, фиг. 11-135.