Устройство для перемещения формвагонеток

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Ресттубпик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 27.11.79 (21) 2845004/27-03 с присоединением заявки №вЂ” (23) Приоритет — . (51) М. Кл.

В 65 G 25/08

Гееударстееннмк камнтет

Опубликовано 15.09.81. Бюллетень № 34

Дата опубликования описания 25.09.81 (53) УДК 621.867 (088.8) 00 делам нзебретеннй и еткрмтий (72). Автор изобретения

Е. А. Вайсбурд

Центральный ордена Трудового Красного Знамени научно=— исследовательский и проектный институт типового и экспериментального проектирования жилища (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ФОРМ-ВАГОНЕТОК

Изобретение относится к технологической оснастке предприятий строительной индустрии и предназначено для перемещения формвагонеток на технологических постах.

Известен толкающий штанговый конвейер для перемещения вагонеток, включающий перемещаемую возвратно-поступательно штангу с кулачками и управляемую магнитом вставку (I)

Недостатками этого устройства являются применение дорогостоящего оборудования и неудобство в эксплуатации. 10

Наиболее близким техническим решением к изобретению является устройство для перемещения форм-вагонеток, включающее полую штангу с шарнирно закрепленными на ней кулачками, взаимодействующими с упорами форм-вагонеток, смонтированную параллельно штанге тягу, и привод возвратно-поступательного перемещения штанги (2)

Известное устройство имеет сложное конструктивное исполнение и затруднительно в эксплуатации. Сложность конструкции за- го ключается в том, что упоры и кулкачки установлены в штанге, имеющей цилиндрическую форму и значительную длину. Установка упоров и кулачков в штангу такой формы технологически сложна, а конструкция получается неразборной, что затрудняет монтаж и демонтаж устройства, а следователь„но, эксплуатацию и ремонт. Наличие в устройстве нескольких приводов также усложняет как его конструкцию, так и его эксплуатацию.

Цель изобретения — упрощение монтажа и демонтажа устройства.

Указанная цель достигается тем, что устройство снабжено расположенной в полости штанги подвижной подпружиненной кареткой со стержнем, упорным роликом и хвостовиком, укрепленными в этой же полости неподвижным упором и диафрагмой с отверстием, в котором расположен стержень каретки, причем тяга выполнена полой с перемычкой и прорезями, при этом верхняя часть каждого кулачка размещена в полости тяги и снабжена осью, расположенной в прорези тяги, а хвостовик подпружиненной каретки размещен между перемычкой и одним из кулачков.

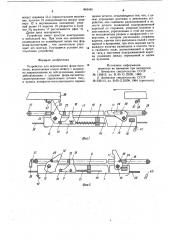

На фиг. 1 схематично изображено устройство (прямой ход), общий вид; на фиг. 2—

863485 з 4 то же, прямой ход, крайнее левое положение; на фиг. 3 — то же, обратный ход; на фиг. 4 — то же, обратный ход, крайнее правое положение; на фиг. 5 — устройство на конвейерной линии; на фиг. 6 — вид А на фиг. 5; на фиг. 7 — узел 1 на фиг. 6.

Устройство содержит корпус 1 с роликоопорами 2. В роликоопорах 2 установлена подвижная полая штанга 3, выполненная из двух швеллеров 4 и 5, соединенных между собой диафрагмой 6 с отверстием 7. В основании швеллеров 4 и 5 укреплены направляющие 8 для подвижной каретки 9. В полости штанги 3 укреплены кулачки 10 и 11 на шарнирах 12 и 13. Каретка 9 имеет стержень

14, упорный ролик 15 и хвостовик 16. Стержень 14 каретки 9 входит в отверстие 7 диафрагмы и пропущен через пружину 17, расположенную между корпусом каретки 9 и диафрагмой 6. В полости штанги 3 также закреплен неподвижный упор 18 для кулач20 ка 11.

Устройство содержит полую тягу 19, расположенную параллельно штанге 3 и состоящую из двух пластин 20 и 21, соединенных перемычкой 22. Пластины 20 и 21 имеют прорези 23 и 24. В полости тяги !9 размещены 25 верхние части кулачков 10 и 11. которые прикреплены к тяге 19 на осях 25 и 26, размещенных соответственно в прорезях 23 и 24.

В полость тяги 19 входит хвостовик 16 каретки 9 перед перемычкой 22. Тяга 19 имеет на своих концах упоры 27 и 28. По торцам уст- З0 ройства установлены кронштейны 29 и 30 с опорными пластинами 31 и 32 для упоров

27 и 28 тяги 19.

Устройство расположено между рельсами

33 конвейерной линии, вдоль нее, под постами формования 34 и подготовки 35.

По рельсам 33 перемещают формы-вагонетки 36 с шарнирами, задними и передними упорами 37. Упоры 3? отклоняются только вверх, так как на формах 36 закреплены ограничители 38. При перемещении форм- 40 вагонеток 36 их упоры 37 взаимодействуют с кулачками 10 иl l устройства. Штанга 3 имеет привод в виде трособлочной системы 39, соединенной со штоком гидроцилиндра 40.

Устройство снабжено конечными выключателями 41 — 44.

Работа устройства заключается в следующем.

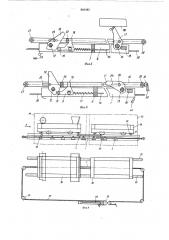

В исходном положении штанга 3 находич ся в крайнем правом положении. При этом кулачок 10 занимает вертикальное, а кула50 чок 11 горизонтальное положение. Тяга 19 находится на штанге 3 в крайнем положении.

Оси 25 и 26 кулачков 10 и 11 находятся в прорезях 23 и 24 в крайнем левом положении, пружина 17 растянута, упорный ролик 15 подпирает кулачок 10, который заперт между 55 осью 25 и упорным роликом 15.

Форма-вагонетка 36 в это время находится на рельсах ЗЗ перед постом формования

34 и кулачок 10 упирается в шарнирный задний упор 37 формы-вагонетки 36. Включаот конечный выключатель 41 и гидроцилиндр

40 через трособлочную систему 39 перемещает штангу 3 в роликоопорах 2 влево (ход вперед, положение на фиг.- 1). При этом кулачок 10 перемещает форму-вагонетку 36 на задний упор 37 вдоль формовочного поста

34 Одновременно со штангой 3 перемещается влево связанная с ней через кулачки 10 и 11 тяга 19.

Тяга 19 перемещается до тех пор, пока упор 27 не упрется в опорную пластину 31.

При этом штанга продолжает перемещаться до того момента, пока сработает конечный выключатель 42 и гидроцилиндр 40 переключит направление движения штанги 3. Это время совпадает с окончанием периода формования.

Вместе со штангой 3 продолжают перемещаться кулачки 10 и 11, и поэтому при упоре тяги 19 оси кулачков 25 и 26 перемещаются в прорезях 23 и 24 влево до упора.

Также вместе со штангой 4 вправо перемещается каретка 9, которая своим хвостовиком 16 упирается в перемычку 22, сжимая пружину 17, между кареткой 9 и диафрагмой 6. Упорный ролик 15 отходит с кареткой 9 от кулачка 10 и тот, повернувшись на шарнире 12, занимает наклонное положение.

Одновременно кулачок 11 занимает вертикальное положение, повернувшись на шарнире 13, и упирается в неподвижный упор 18.

К моменту включения конечного выключателя 42 кулачки находятся в положении, указанном на фиг. 2.

После включения конечного выключателя

42 гндроцилиндр 40 переключается на обратный ход, и штанга 3 перемещается вправо (фиг. 2) до включения конечного выключателя 43, который переключает гидроцилиндр

40 на прямой ход, и штанга 3 вместе с тягой 19 и кулачками 10 и 11 перемещается влево - co скоростью значительно большей, чем скорость перемещения на формовочном посту 34. При этм кулачок 11 перемещает форму-вагонетку 36 за передний упор

37 с поста подготовки 35 на пост формования 34 (фиг. 3). После этого включается конечный выключатель 44, который переключает гидроцилиндр 40 на обратный ход.

Штанга 3 перемещается вправо вместе с тягой 19. Прд этом упор 28 тяги 19 упирается в опорную пластину 32, а штанга 3 продолжает перемещаться до включения конечного выключателя 41, перемещая кулачки 10 и 11.

Перемещаясь, кулачки 10 и 11 перемещают оси 25 и 26 в прорезях 23 и 24 тяги 19 вправо до упора. Каретка 9 вместе со штангой 3 и неподвижным упором 18 перемещается вправо, и неподвижный упор 18 отходит от кулачка 11. Последний поворачивается

863485

Формула изобретения

78 вокруг шарнира 13 в горизонтальное положение, кулачок 10 поворачивается вокруг шарнира 12 в вертикальное положение, упорный ролик 15 каретки 19 упирается в кулачок 10, пружина 17 растягивается (фиг. 4). ,Далее цикл повторяется.

Устройство имеет простую конструкцию и небольшой вес. При этом оно-компактно размещается на конвейерной линии под формами-вагонетками, что значительно упрощает его монтаж. Улучшаются условия эксплуатации устройства.

Устройство для перемещения форм-вагонеток, включающее полую штангу с шарнирно закрепленными,на ней кулачками, взаимодействующими с упорами форм-вагонеток; смонтированную параллельно штанге тягу, и привод возвратно-поступательного перемещения штанги, отличающееся тем, что, с целью упрощения монтажа и демонтажа устройства, оно снабжено расположенной в полости штанги подвижной подпружиненной кареткой со стержнем, упорным роликом и хвостовиком, укрепленным в этой же полости неподвижным упором и диафрагмой с отверстием, в котором расположен стержень каретки, причем тяга выполнена полой с перемычкой и прорезями, при этом верхняя часть каждого кулачка размещена в полости тяги и снабжена осью, расположенной в прорези тяги, а хвостовик подпружиненной каретки размещен между перемычкой и одним из кулачков.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 135813, кл. В 65 G 25/08, 1960.

2. Авторское свидетельство СССР № 232115, кл. В 65 G 25/08, 1964 (прототип).

863485

Риа.о

12 (Риг.7

Составитель Л. Расторгуева

Техред А. Бойкас Корректор У. Попом аренко

Тираж 845 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор Н. Ромжа

Заказ 7681/32