Способ получения аглопорита

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСК©МУ СВ ВТВЛЬСТВУ

Саюз Саветскнх

Сйаналнстнческнх

Республнн

<п>863555 (61) Дополнительное к еет. сеид-ву (22) Заявлено 1007.79 (21) 2791352/29-33 (g К„з с присоединением.заявки Йо (23) Приоритет

С 04 В 1/20

Государственный комитет

СССР но делам изобретений н открытий

{5З)НЖ 666.972 (088.8) Опубликоввэю 15,0981. Бюллетень Ж 34

Дете опубликования описания 1899S2 (71) Заявитель

Иинский научно-исследовательский институт чтгроителъннх---. материалов (54 ) СПОСОБ ПОЛУЧЕНИЯ АГЛОПОРИТА

Изобретение относится к промьанлениости строительных материалов и может быть использовано при изготовле-нии пористого заполнителя.

Известен способ получения аглопорита путем смешения шихты с углем и водой (1 ).

Наиболее. близким к предлагаемому по технической сущности и достигае».

10 мому результату является способ получения аглопорита, включающий перемешивание шихты с углем и лигнином, увлажнение в случае необходимости, гранулирование и спекание (2 ).

Недостаток известных способов низкая вертикальная скорость спекания и большая насыпная объемная масса аглопорита.

Цель изобретения — повышение вертикальной скорости спекания и уменьшение насыпной объемной массы аглопорита.

Поставленная цель достигается тем, что согласно способу получение аглопорита, включакхцему перемешивайие шихты с топливом — лигннном и углем, граиуляцию и спекание, сначала раздельно гранулируют лигнин с углем до фракции 0,5-10 мм, а шихту — до фракции 5-15 мм, причем гранулы шихты 30 подсушивают до влажности 12-12,5Ф, а затем топливные и шихтовые гранулы перемешивают.

При этом в гранулированной шихте допускается содержание фракции 1.—

5 мм до 10%.

П р н м е р. Сдоэированные питателем глинистое сырье и возврат (сла" боспекшиеся гранулы) перемешивают, затем подают в сушильно-гранулирующий барабан, в котором шихту гранулируют до фракции 5-15 мм и подсушивают до влажности 12-12,5%. Топливо — лигнин (с влажностью 60%) и уголь (с влажностью 10%) гранулируют в барабане до фракции 0,5-10 ьви, затем гранулы высушивают-в злектросушилке до влажности 17%, после чего гранулы шихты н топлива подвергают перемешиванию в барабане.

Сырьевая смесь имеет следующий -состав, вес.Ф: суглинрк месторождения

"Олышанка" 75, возврат 10, уголь 3 и гидролизный лигнин 12.

Полученные гранулы обжигаются при

1270 С. Свойства аглопорита и показатели процесса спекания приведены в таблице.

863555

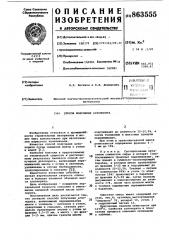

Способ

Показатели

Иэвест- Предланый гаеьнй

Скорость спекания, мм/мин 8

Формула изобретения

13.

Насыпная плотность аглопорита, кг/мР фракции 5-10 мм 650 фракции 10-20 мм 580

480

Прочность при сдавливании, кгс/см

17 фракции 5-10 мм фракции 10-20 мм

9,7

Составитель T. Сельченкова

Редактор О. Персиянцева Техреду; Рейвес. Корректорй. Швыдкая

««««« «« «В «« Ю

Тираж 663 Подписное

ВНМИПИ Государственного комитета СССР по делам изобретений и открытий

113035,, Иосква, И-35, Раушская наб., pi 4/5

Заказ 7689/35

Филиал ППП "Патент", г. УжгорОд, ул. Проектная, 4В результате анализа таблицы видно, что при использовании предлагаемого способа получения аглопорита увеличивается скорость спекания на

61%, что приводит к интенсификации процесса получения аглопорита и экономии электроэнергии, уменьшается на

15-20% часыпная масса аглопорита, что обеспечивает возможность изготовления более легких бетонов с повышенными теплоизоляционными свойствами и других материалов на его основе.

Способ получения аглопорита,, вклю g чающий перемешивание шихты с топливом — лигнином и углем, грануляцию и спекание, отличающийся тем, что, с целью повышения вертикальной скорости спекания и умень15 шения насыпной объемной массы аглопорита, сначала раздельно гранулируют лигнин с углем до . фракции 0,510 мм, а шнхту — до фракции 5-15 мм, причем грайулы шихты подсушивают до влажности 12-12,5%, а затем топливные и шихтовые гранулы перемешивают. .Источники информации, принятые во внимание при экспертизе

1. Аглопорит и аглопоритобетон.

Минск, 1964, с. 55.

25 2. Авторское свидетельство СССР

9 490775, кл. С 04 В 31/20, 1973.