Поточная линия для изготовления теплоизоляционных изделий

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Реслублнк

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ о>863580

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (63) Дополнительное к авт, саид-ву (51)М. Кл З (22) Заявлено 2М279 (21) 2898183/29-33 с присоединением заявки Йо

С 04 В 43/02

Государственный комитет

СССР по делам изобретений. и открытий (23) Приоритет

Опубликовано 150981. Бюллетень h8 34 (53) УДК 662. 998. . 5 (О 88. 8) Дата опубликования описания 25. 11.81 (72) Авторы изобретения (73) Заявитель

Всесоюзный научно-исследовательский и пр

"Теплопроект" (54) ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ

ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИИ

Изобретение относится к промышленности строительных материалов, а именно к производству жестких теплоизоляционных плит на основе минерального волокна или пористого заполнителя, например вспученного перлита.

Известна поточная линия для изготовления теплоизоляционных иэделий жестких минераловатных плит, содержащая камеру волокноосаждения, смеситель для приготовления гидромасс,формовочный конвейер и камеру термообработки j1) .

Наиболее близкой к предлагаемой по технической сущности является поточная линия для изготовления плит

"Изотроп", содержащая смеситель,сетчатый формовочный и верхний подпрессовочный конвейеры, массопровод с насосом для подачи смеси из смесителя на формовочный конвейер, короба системы обезвоживания, камеру тепло-. вой обработки и узел раскроя ковра на плиты (23.

Однако известная линия предназначена для изготовления .теплоизоляциок ных иэделий иэ минеральной ваты и не позволяет изготавливать изделия. на оснОве других теплоизоляционных материалов, в частности пористого за1 полнителя, например вспученного перлита. Кроме того, известная линия характеризуется высокой энергоемкостью тепловой обработки ковра.

Цель изобретения — обеспечение возможности изготовления теплоизоляционных изделий с пористым заполнителем и снижение энергозатрат.

Укаэанная цель достигается тем, что поточная линия, содержащая смеситель, сетчатый формовочный конвейер и установленный над ним подпрессовочный конвейер, массопровод с насосом для подачи смеси на формовочный конвейер, расположенные под рабочей ветвью последнего короба системы обезвоживания, камеру термообработки и узел раскроя ковра на плиты, дополнительно снабжена последовательно

20 расположенными между насосом и формовочным конвейером сгустителем с отводом фильтрата, соединенным со.сме" сителем, камерой для,прогрева смеси под давлением, доэирующим устройством, торкрет-соплом и генератором перегретого пара, подключенным к камере для прогрева смеси под давлением и торкрет-соплу, а короба системы обезвоживания выполнены в виде ваку30 ум-холодильника с конденсатоотводом.

P.Ä.Òèõîíîâ, A.T.ØóMèëèH, А.С.Денисов, Н.

В.Г.Непоротовский и Ф.Н.Золотар

863580 вания, подпрессовывается с помощью верхнего конвейера 5 до заданных

© параметров, проходит через камеру 8 тепловой обработки и поступает на узел 9 раскроя на плиты. Пар, пода ваемый в торкрет-сопло 14 на распыл смеси и в камеру 8 тепловой обработки ковра, просасывается через ковер

15 в короба 17, где происходит его охлаждение и конденсация. Конденсат удаляется иэ короба 17 с помощью конФормула изобретения

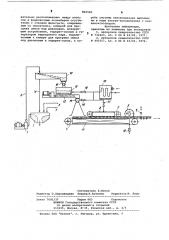

На чертеже схематически изображена поточная линия для изготовления теплоизоляционных плит, общий вид.

Поточная линия для изготовления теплоизоляционных иэделий содержит смеситель 1 с массопроводами 2 и 3 для загрузки исходных компонентов, формовочный сетчатый конвейер 4,верхний подпрессовочный конвейер 5,Mac" сопровод 6 с насосом 7 для подачи смеси из смесителя 1 на формовочный конвейер 4, камеру 8 тепловой обработки, узел 9 раскроя ковра на плиты, содержащий ножи продольной и поперечной резки. Между насосом 7 и формовочным конвейером 4 расположены сгуститель 10 с трубопроводом 11 отвода фильтрата в смеситель 1, камера 12 для прогрева смеси под давлением и дозирующее устройство, выполнено в виде шнекового питателя 13, и торкрет"сопло %4 На выходе из сгустителя установлен затвор-питатель 15, обеспечивающий герметизацию камеры 12. Камера 12 для прогрева смеси и торкрет-сопло 14 соединены с генератором 16 перегретого пара.Камера 8 тепловой обработки ковра в приведенном на чертеже варианте компоновки линии выполнена в виде распределительного короба с перфорированным днищем, соединенного с генератором 16 перегретого пара. В других вариантах выполнения линии может быть применена камера тепловой обработки любой другой известной конструкции.

ПОд рабочей ветвью формовочного конвейера 4 расположены короба 17 системы обезвоживания, выполненные в виде вакуум-холодильника с конденсатоотводом 18. Количество пара, подаваемого в камеру 12 для прогрева смеси под давлением, торкрет-сопло 14 и камеру 8 тепловой обработки ковра регулируется с помощью задвижек 1921, установленных на соответствующих паропроводах.

Линия работает следующим образом.

Исходные компоненты — например вспученный перлит и связующее, — подаются по массопроводам 2 и 3 в смеситель 1, где осуществляется их перемешивание до получения гомогенной пульпы. Полученная таким образом смесь подается насосом 7 по массопроводу 6 в сгуститель 10, где происходит ее частичное обезвоживание.

Фильтрат из сгустителя 10 возвращается по трубопроводу 11 в смеситель 1, а смесь через затвор-питатель 15 по.дается в камеру 12 для прогрева смеси под давлением перегретым паром, поступающим иэ,генератора 16. Обработанная в камере 12 .смесь с помощью шнекбвого питателя 13 вводится в поток перегретого пара, поступающего к торкрет-соплу, 44, ттроходит вместе с ним.через сопло и напыляется на формовочный конвейер 4 равномерным

ЗО

45 слоем. При этом благодаря падению давления в сопле происходит вскипание жидкости, сопровождающееся выбросом влаги и диспергацией смеси. Напыленный на формовочный конвейер ковер окончательно обезвоживается под воздействием вакуума, создаваемого в коробах 17 системы обеэвожиденсатоотвода 18. Расход пара на тепловую обработку смеси, напыление ее на формовочный конвейер и сушку ковра регулируется .задвижками 19-21, установленными на соответствующих паропроводах.

Предложенная поточная линия обеспечивает возможность изготовления теплоизоляционных изделий не только на основе минеральной ваты, но и на основе других материалов, например вспученного перлита.

Наличие в составе линии оборудования для прогрева массы перегретым паром и диспергирования ее на формовочный конвейер обеспечивает в сочетании с ранее известными элементами создание наиболее благоприятных условий для высадки связующего, позволяет улучшить физико-механические свойства готовой продукции — повысить прочность и получить изделия с более равномерной структурой. Одновременно за счет интенсивного испарения влаги в процессе диспергирования массы на формовочный конвейер, вызванного наличием аккумулированного массой во время прогрева тепла и сбросом давления при диспергировании, более экономично расходуется тепло на сушку иэделий.

Поточная линия для изготовления теплоизоляционных иэделий, содержащая смеситель, сетчатый формовочный конвейер и установленный над ним подпрессовочный конвейер, массопровод с насосом для подачи смеси на формовочный конвейер, расположенные под рабочей ветвью последнего короба системы обезвоживания, камеру термообработки и узел раскроя ковра иа плиты, отличающаяся тем, что, с целью обеспечения воэможности изготовления изделий с пористым заполнителем и снижения энергозатрат, она .дополнительно снабжена последоI

863580

Составитель Б. КОган

Редактор О.Персиянцева Техред И.Асталош Корректор M. Помо

Заказ 7691/37 Тираж 663 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 вательно расположенными между насоЮ сом и формовочным конвейером сгустителем с отводом фильтрата, соединенным со смесителем, камерой для прогрева смеси под давлением, доэирующим устройством, торкрет-соплОм и генератором перегретого пара, подключенным к камере для прогрева смеси под давлением и торкрет-соплу, а короба системы обезвоживания выполнены в виде вакуум-холодильника с конценсатоотводом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 732223, кл. С 04 В 43/02, 1977.

2. Авторское свидетельство СССР

9 493357, кл. С 04 В 43/02, 1974.