Способ контроля процесса закалки движущейся трубы

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ИТЕДЬСТВУ

Союз Советских

Социалистических

Республик

«»863664 (61) Дополнителаиое к авт. саид-ву (22) Заявлено 1508,79 (21) 2812100/22-02 с присоединением заявки Ио (23) Приоритет

Опубликовано 150981 Бюллетень " 34 (51)М. Кл.

С 21 0 1/00

С 21 0 9/08

Государственный комитет

СССР ио дедам изобретений н открытий (53) УДК 621. 785..08:621.78.08 (088.8) Дата опубликования описания 15.0981

И.И.Пичурин, .А.В. Сычев, В. В.Тара И.И.Бурняшев, В.С.Андреев, В.В.Кириченко, В.В.Ч лышЕВ, В.ЙЛГиПФйц ий и В.И.Кретов

1

Я !

i;. 1

Волжский трубный за од

ЪИю ю (72) Авторы изобретения (71) Заявитель (54) СПОСОБ КОНТРОЛЯ ПРОЦЕССА ЗАКАЛКИ

ДВИЖУЩЕИСЯ ТРУБЫ

Фохл— с

I верхнее значение критического интервала температур; нижнее значение критического интервала температур; время, в течение которого температура изделия понижается от Т„ до Т1. где Т„

ЗО

Изобретение относится к трубной промышленности и может быть использовано в других областях народного хозяйства для контроля скорости охлаждения изделий протяженной длины в очаге охлаждения (например при закалке).

Наибольшее применение изобретение может иметь при поточной закалке труб большого диаметра.

Известен способ контроля процесса закалки изделия путем снятия кривых охлаждения с помощью эакачененной в теле изделия термопары и регистрации ее показаний на самопишущем приборе при 15 определенной скорости записи контролируемой температуры. По записанной кривой определяют c åäíþþ скорость охлаждения изделия 1J в критическом диапазоне температур из соотно- 20 шения

Недостатками данного способа являются сложность его осуществления, связанная с обязательными операциями зачеканки термопар и использованием специальной регистрирующей аппаратуры. Этот способ не позволяет производить контроль температуры иэделия по всей его длине, а предусматривает контроль только того сечения, в котором зачеканена термопара. Кроме того, этот способ не обеспечивает непрерывность контроля процесса закалки трубных изделий в поточном производстве с использованием печей проходного типа.

Известен способ контроля процесса закалки движущейся трубы, который предусматривает определение скоростей охлаждения труб при непрерывном измерении температуры поверхности трубы в процессе охлаждения. При этом для обеспечения непрерывного определения температуры через торец трубы после его выхода иэ очага охлаждения вводят во внутреннюю полость ее бесконтактный температурный датчик до сечения трубы, входящего в очаг охлаждения, и сопровождают это сечение со скоростью, синхронной со скоростью движения трубы, 863664 после чего датчик извлекают из трубы Г2.(°

Однако укаэанный способ ое обеспечивает полностью непрерывность конт- роля температуры трубы по всей ее длине, а предусматривает только изменение температуры одного сечения

5 трубы. Кроме того, данный способ требует сложного оборудования для ввода и вывода бесконтактного температурного датчика в полость трубы и синхронизации его со скоростью движения трубы.

Известен также способ непрерывного контроля процесса закалки движущейся трубы по скорости ее охлаждения, на основанйи которой замеряют 15 температуру охлаждающей среды и в соответствии с этой температурой изменяют температуру окончательного наг- . рева трубы $33 .

Недостатком известного способа 26 является неточность определения скорости охлаждения трубы по ходу ее движения, обусловленной отсутствием замера температуры охлаждающей среды а зоне ее подачи и слива, что позволяет обеспечить стабильное качество термообработки трубы.

Цель изобретения — повышение точности контроля процесса закалки движу-рр щейся трубы.

Поставленная цель достигается тем, что согласно способу, включающему измерение температуры охлаждающей среды, температуру охлаждающей среды измеряют в начале и в конце зоны охлаждения.

Зону охлаждения разбивают на участки и измерение температуры среды осуществляют независимо на каждом участке.>

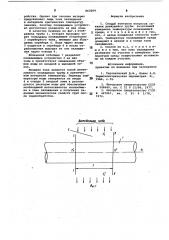

На фиг.1 представлена рабочая схема изобретения; на фиг.2 — схема ох- . лаждающего устройства с раздельными зонами охлаждения. 45

На фиг.1 условно изображены трубы

1 и зона охлаждения 2.

Труба перемещается через зону охлаждения со скоростью Vt- и охлаждается от температуры Тт до темпера- ур туры Т, т.е. перепад температуры

В единицу временн через сечение

l --t в зону охлаждения трубой вносит-, ся количество теплоты

От = C T7>F VrT где С вЂ” удельная теплремкость металла трубы;

7г — плотность металла трубы) площадь поперечного сечения стенки трубы; 60

Vt. — скорость движения трубы;

Tl — температура трубы на входе т в зону охлаждения. .Соответственно за это время через сечение N-ll не полностью охлажденная 65 труба выводит иэ эоны охлаждения количество теплоты

II ц Ot.=C> Тт т тТт, где Т" - температура трубы на выходе.

Следовательно, количество теплоты, отнятое от трубы в зоне охлаждения за единицу времени

dQ,=Q>- =С тт Ст ° Ч аТ» (1) гдейТ вЂ” перепад температур трубы.

Аналогично в единицу времени охлаждающая среда выносит из зоны охлаждения количество теплоты

aQ -=C c 7c RaTc (2) где Сс — удельная теплоемкость среды;

7c — плотность среды;

Rc - расход (объем) охлаждающей среды в единицу времени, дТ вЂ” перепад температур охлаждающей среды.

При установившемся режиме охлаждения количество подводимой и отводимой теплоты равны

ЬЯт=Ыс или тХт" Vt-yaw =Cc7cRATc (3)

Скорость трубы Ч = --, (4) где  — длина зоны охлаждения; 1 — время, в течение котОрого участок трубы длиной К проходит через зону охлаждения.

С учетом (4) запишем выражение (3) в виде:

Ct. Тт F ) >< =Cñ Tс ROTñ ° (5) ьТт

В лев< и части выражения 5 отношение + - представляет собой среднюю скорость охлаждения трубы в зоне охлаждения длиной 1. Из соотношения (5) скорость охлаждения трубы

hTt. Cc fc R

Ы С F р Тс ° (6)

Таким образом, зная расход охлаждаю-: ,щей среды и размеры трубы и измеряя перепад температур h Т, можно контро-, лировать скорость охлаждения .трубы, так как в данном случае перепад темпеРатур охлаждающей среды характеризует интенсивность теплового обмена в хлаждающем устройстве. Если перепад температур ЬТс изменяется в процессе работы, то это служит сигналом к тому, что теплообмен в охлаждающем устройстве и, следовательно, скорость охлаждения трубы также изменяется, что,влечет эа собой нестабильность механических свойств труб в процес се закалки. Таким образом, основное назначение контроля процесса закалки по перепаду температуры охлаждающей среды - обеспечение стабильности режима обработки и, следовательно, повышейие качества .труб.

Скорость охлаждения из соотношения (6) представляет собой среднюю скорость охлаждения на участке длиной

Чем меньше длина 8 зоны охлаждения, тем более точно можно будить о распределении скоростей охлаждения по всей-длине охлаждающего уст863664

Формула изобретенйя

Источники информации, принятые во внимание при экспертизе

1. Тартаковский Д.Ф. Фаянс А.Х.

Термоэлектрическая пирометрия. М., 1966, с.55.

2. Авторское .свидетельство СССР

В 548640, кл. С 21 0 11/00, 1977.

3. Авторское свидетельство СССР, 9 427067, кл. С 21" 0 1/78, 1974. ройства. Однако при закалке интерес представляет лищь зона охлаждения в интервале критических температур закалки, поэтому охлаждающее устройстsO достаточно разделить на две зоны.

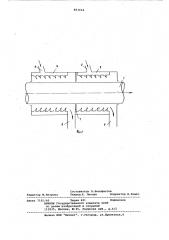

В качестве примера на фиг.2 изображена труба 1, которая проходит через кольцевое охлаждающее устройство

3 спрейерного типа, имеющее два кольцевых спрейера 4. Вода через вводы

5 подается в спрейеры 4 и после отрабатывания выходит из зон охлаждения через отводы 6.

Кольцевой отбойник 7 разделяет охлаждающее устройство 2 на две зоны и препятствует смешиванию объемов воды во входной и выходной зонах.

Входная зона является зоной интенсивного охлаждения трубы в критическом интервале температур. Перепад теаепературы воды замеряется на вводе 26

4 и отвщ е 5 входной зоны и регулируется расходом воды для обеспечения необходимой интенсивности теплоабме:на в зоне охлаждения и получения заданных механических свойств труб пос- yg ле термообработки.

1. Спи об контроля процесса закалки Движущейся трубы. включающий измерение температуры охлаждающей среды, отличающийся тем, что, с целью повышения точности койтроля, температуру охлаждающей среды йзмеряют в начале и в конце эоны охлаждения.

2. Способ по п.1, о т л и ч а юшийся тем, что зону охлаждения разбивают на участки и измерение температуры сред.ы осуществляют независимо на каждом участке.

863664

Составитель Б.Белофастов

Техред Л. Пекарь Корректор Е.Рошко

Редактор М.Петрова

Заказ 7105/40 Тираж 621 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", r.Óæãoðîä, ул.Проектная,4