Сталь

Иллюстрации

Показать всеРеферат

Союз Советск их

Соцналистическнк

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

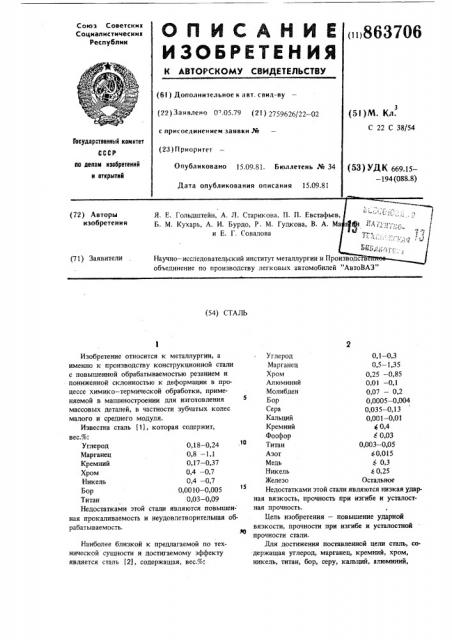

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ пи8637О6 (61) Дополнительное к авт. свил-ву (22) Заявлено 0".05.79 (21) 2759626р2 — 02 с присоединением заявки № (28) Приоритет (5t)M. Кл.

С 22 С 38!54

Государственный комитет по делам изобретений н открытий

Опубликовано 15.09.81. Бюллетень ¹ 34

Дата опубликования описания 15.09.81 (53) УДК 669.15— — 194 (088.8) объединение по производству легковых автомобилей "Авто (54) СТАЛЬ

15

Изобретение относится к металлургии, а именно к производству конструкционной стали с повышенной обрабатываемостью резанием и пониженной склонностью к деформации в процессе химико — термической обработки, применяемой в машиностроении для изготовления массовых деталей, в частности зубчатых колес малого и среднего модуля, Известна сталь (1), которая содержит, вес.%:

Углерод 0,18 — 0,24

Марганец 0,8 -1,1

Кремний 0,17 — 0,37

Хром 0,4 — 0,7

Никель 0,4 -0,7

Бор 0,0010-0,005

Титан 0,03 — 0,09

Недостатками этой стали являются повышенная прокаливаемость и неудовлетворительная обрабатываемость.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является сталь (2), содержащая, вес.%:

Углерод 0,1-0,3

Марганец 0,5 — 1,35

Хром 0,25 — 0,85

Алюминий 0.01 — 0,1

Молибден 0,07 — 0,2

Бор 0,0005 — 0,004

Сера 0,035 — 0,13

Кальций 0,001 — 0,01

Кремний сс 0,4

Фосфор 0,03

Титан 0,003 — 0,05

Азот <0,015

Медь с 0,3

Никель с 0,25

Железо Остальное

Недостатками этой стали являются низкая ударная вязкость, прочность при изгибе и усталостная прочность.

Цель изобретения — повышение ударной вязкости, прочности при изгибе и усталостной прочности стали.

Для достижения поставленной цели сталь, содержащая утлерод, марганец, кремний, хром, никель, титан, бор, серу, кальций, алюминий, 863706 азот и железо, содержит компоненты при следувшем соотношении, вес.%:

Углерод 0,18 — 0,25

Марганец 0,45 — 0,79

Кремний 0,17--0,37

Хром 0,4 -0,7

Никель 0,4 -0,7

Титан 0,005 — 0,03

Бор 0,0005-0,003

Сера 0,015 — 0,06

Кальций 0,001 — 0,008

Алюминий 0,010 — 0,05

Азот 0,005 — 0,015

Железо Остальное

Химический состав исследованных плавок приводится в табл. 1.

Выплавку стали производят по действующим технологическим инструкциям. Металл прокатан в цеховых условиях и на промышленно-экспериментальном стане НИИМа 250/105х350 на ф 40 и к.в 40 мм.

Механические свойства исследованных плавок испытывают согласно требованиям ГОСТ 4543 — 7 после термической обработки заготовок

15х15х60 мм (образцов с припуском под шлифовку) по режиму: аустенизация 920 С в течение 10 ч, закалка с температуры подстуживания

850-870 С в масле, отпуск 180 . Полученные результаты представлены в табл. 2.

Хладноломкость стали оценивают методом сериальных испытаний ударных образцов в интервале температур от +20. до --100 C. 3а поло жение порога хладноломкости принимают температуру появления в изломе 50% кристалличности. Полученные данные представлены в табл. 3.

Экономное легирование никелем (0,4--0,7%) повышает вязкие свойства не только сердцевины, но и поверхностно-упрочненных слоев стали после химико-термической обработки, характерной для цементованных образцов (geталей). Образцы типа ударных (10х10х57 мм), но без канавок, подвергают химико-термической обработке в безмуфельных агрегатах: о о цементация 900 — 910 С, закалка с 820 С в roо рячем масле, отпуск 180 . Темп толкания

30 мин.

Результаты исшлтаний ударной вязкости сердцевины в сочетании с упрочненным слоем глубиной 0,8 мм представлены в табл. 4.

Для оценки прочности при изгибе из предлагаемой и известной стали были изготовлены пластины размером 2,5х10х80 мм и подвергнуты химико — термической обработке по указанному режиму. Положительное влияние легирования никелем на прочность при изгибе и стрелу прогиба насквозь цементованных пластин видно из данных табл. 5, Лальнейшее повышение содержания никеля в стали выше 0,7% нецелесообразно не только из-за дефицитности никеля, но и вследствие

его отрицательного влияния на структуру диффузионных слоев (возрастание количества остаточного аустепита в цементованных, нитроцементованных слоях после закалки, что проявляется в снижении эксплуатационных свойств цементованшях деталей), Предлагаемая сталь обеспечивает качественную микроструктуру сердцевины и слоя после закалки с температурой нагрева 820 С, в то время как известную сталь принято подвергать закалке с 850-860 С.

Пониженные температуры (8 0 С) химико„„о, термической обработки предлагаемой стали по о сравнению с известной сталью (850 С) обеспечивают снижение брака по деформации деталей до 0,5% против 1,5 — 2%.

Усталостную прочность предлагаемои и известной сталей испытывали по ГОСТ 2860 — 65 на гладких продольных образцах на базе 10 млн. циклов. Значения пределов усталости испытанных вариантов представлены в табл. 6.

Ускоренные стендовые испытания стали предлагаемой и известной стали показали, что предел контактной выносливости предлагаемой стали достигает -170 кгс/мм, а известной стали 130 кгс/мм .

4о Повышение содержания серы (количества сульфидных включений) отрицательно влияет на усталостные свойства. Так, установлено, что усталостная прочность известной стали при повышении содержания серы с 0,035% до 0,085%

45 на гладких образцах в закалешгом и низкоотпушенном состоянии понижается на 25%.

863706 ю

О ОО с о

I ln ln

I ! ! !

О О (4 о

l I=I 00 in ю О () и

О О О О О о О о о Оо о о,-", о ((° «4 (О о ( о о (»

О

О г-1 о

O O О О

o o о о

О О О,О С"

Я Я 8 о о

8 Я

О О

8 о

In о с» 8 о о о ь о о м о о о

o c" о ь

О о (ч (ч (4

o o о о о о î c c" (Ч о о о (1 о 8 о о о о о (»4 (4

8 8

О О м ь о о

8 88 о о а о» о о о

00 (4 с м

o o о о а

М М

О О

О О о о м о о о о

О0 00

М о о о с

Щ

М о о а а

I ( о о

О О а в () (Ч о о я с? О о о (ln

О о (4 с о о (4 М с? о о с?

О о О

CI о (О О (Ч с

О 41 Ю о С ( О о („Ь а о С о о с? о о и о»

ln о

ln о ( (4 М о о о о

М (Ч о о

00 О (4 (4 о о о1 (Ч о (Ч

М

О (Г 4 о о\ (4

С»

Ch 0Il (4 (.4 о" о (, Л (Ч о l) М Ch Ю Ch ? (Ч Ch (4 (»4 о о о и ((о о о о о о о о о о (Ч (- (.

О ОГЧ (4 CO (4 О

04 О (Ч о о о о

00. О ln

° (4 (4 (4 о о о о о о о

Г4 (4 (Ч .о о о

4 а в (а о (Я о Я о о

О О О О О О

Ю

М O о о о о о о

Е

j (Ч М

Й ( а м (О о о Я о™ о о о о

863706

Табл ица 2

Удлинение, о ",%

Предел текучести б,кгс/ Р

Ударная вязкость ан, кгс M/см

Сжатие у,%

132-154

116-128

12 — 14 58 — 62 11,5 — 14,8

3,0-3,4

Таблица 3

Ударная вязкость, а н, кгс м/см при температуре испытаний, С

-100 — 40 — 20 — 80 — 60

13,4 12,9 11,3

6,0 5,9 5,0

8,4 — 80

10,2

4,0

4,5

-100

8,1

9,3

13,0

15,2

12,1 — 100

4,6

4,9

5,1

6,0

7,0

Известная — 40

4,7

5,2

-20

1,5

2,0

2,0

П р и м е ч а н и е. В числителе значения ударной вязкбсти (средние по 5 испытаниям) для продольных образцов, в знаменателе — для поперечных.

Таблица 4

Предлагаемая плавка, N

Известная

Показатель

11

Ni 0,7%

Ni 04%

Ударная вязкость, а„, кгс м/см

6,3

5,3

0,7

2,2

6,8

Предел прочности, б В, кгс/мм

Плавка, о

Предлагаемая

14,7

5,4

12,0

3,8

8,4

2,3

14,0

6,2

14,5

6,9

1 1,2

3,1

12,7

5,3

8,2

2,7

Ni 0,6%

12,4

4,7

6,4

2,0

9,1

4,7

5,0

1,8

3,8

0,8

7,5

3,9

7,7

4,5

4,0

0,7

2,1

0,7

Твердость, В3

Порог хладноломкости продольных образцов, Ос

863706

Таблица 5

Сталь

Показатели

Известная плавка, У

Предлагаемая плавка, У

Ni 0,7%

Ni 06%

Ni 04%

12

Прочность при изгибе, кгс/мм

117

164

246

230

210

Стрела прогиба, мм

1,6

2,45

3,7

3,6

3,5

Таблица 6

Сталь после закалки и низкого отпуска после химико- термического упрочнения

50 — 58

Предлагаемая

95 — 98

65 — 78

Известная

42 — 48

0,18 — 0,25

0,45 — 0,79

0,17 — 0,37

0,4 -0,7

0,4 — 0,7

Составитель С. Леркачева

Техред А,Савка

Редактор М. 11иткина

Корректор М. ШаРоши

Заказ 7710/43 Тираж 684

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ПГ1П "Патент", г. Ужгород, ул. Проектная, 4

Формула изобретения

Сталь, содержащая углерод, марганец, кремний, хром, никель, титан, бор, серу, кальций, алюминий, азот и железо, о т л и ч а ю щ ая с я тем, что, с целью повышения ударной вязкости, прочности при изгибе и усталостной прочности, она содержит компоненты при следующем соотношении, вес.%:

Углерод

Марганец

Кремний

Хром

Никель

Предел усталости (э „, кгс/мм зо Титан 0,05 — 0,03

Бор 0,0005 — 0,003

Сера 0,015 — 0,06

Кальций 0,001 — 0,008

Алюминий 0,010 — 0,05

Азот 0,005 — 0,015

Железо Остальное

Источники информации, принятые во внимание при экспертизе

1. Сталь 20 ХГНТР ГОСТ 4543 — 71. Сталь

40 легированная, конструкционная, марки и технические требования.

2. Патент Японии N4 44855, кл. 10 J 172(С 22 С 39/14), 1972.