Порошкообразный состав для кобальтирования изделий

Иллюстрации

Показать всеРеферат

863708

Условия насыщения

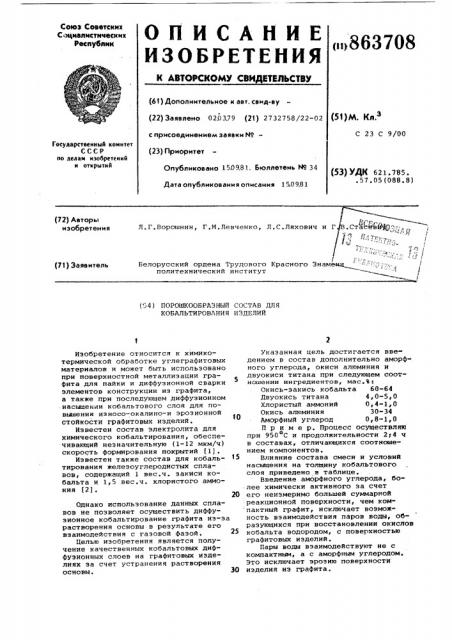

Состав насыщения смеси, мас ° %

Толщина слоя, мкм

Материал, марка.

t,oC ь ч

950 2 175

950 2 2j0

АРВ-2

МПГ-6

60 Со304 + 5 Т10,1 +

+ 0,4 ИН,СЕ + ЗЗ,8 АЕ О3 +

+ 0,8 С

62 Со 04 + 4,5 Tj02 +

+ 0,7 NH4СЕ + 31,9 А 09 +

+ 0,9 С

200

950 2

АРВ-2

МПГ-6

950 2 245

64 Со 04 + 4 710 +

+ 1,0 ИН4СЕ + 30 АЕР05 + APB-2

+ 1р0 С

МПГ-6

180

950 2

950 2

190

Формула изобретения

Окись-закись кобальта

Хлористый аммоний

Двуокись титана

Аморфный углерод

Окись алюминия

60-64

0,4-1,0

4,0-5 0

0,8 1,0

30-34

Составитель Л. Бурлинова

Редактор М. Циткина Техред A. Савка Корректор М. Шароши

Тираж 1051 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 7711/43

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Меньшие количества NH CF в предлагаемой смеси (0,4-1% вместо 75% в известной) уменьшают избыток водорода в газовой фазе сверх необходимого для восстановления окислов кобальта. Это весьма ограничивает возможность эрозии графита. Однако rrpouecc нанесения кобальтового покрытия на графит всегда ведется при некотором избытке водорода. В состав предлагаемой смеси вводят двуокись титана Ti0 которая в присутствии кобальта действует как катализатор.

Окись алюминия улучшает гаэопроницаемость смеси и, следовательно, облегчает протекание перечисленных выше реакций.

Порошкообразный состав для кобальтирования изделий, преимущественно графита, содержащий окись-закись кобальта и хлористый аммоний, отличающийся тем, что, с целью получения качественных диффузионных покрытий на графитовых изделиях, он дополнительно содержит двуокись титана, аморфный углерод и окись алюминия при следующем соотношении компонентов, мас.%:

Обработка в предлагаемом составе позволяет резко уменьшить изменение размеров и геометрии графитовых изделий. При указанном выше режиме . насыщения (t = 950 С, 7 = 2 ч) линейные размеры пластин уменьшаются лишь на 0,01-0,02 мм (вместо 0,3 мм при насыщении в известном составе), т.е.изменение размеров при использовании предлагаемого состава уменьшается больше чем на порядок. При обработке в предлагаемой смеси кобальтовое покрытие получается плотным, равномерным и значительной толщины (200-245 мкм, а при обработке известным составом 50-100 мкм). Этим

15 гарантируется стабильность свойств покрытия и надежность графитовых изделий с кобальтовым покрытием в эксплуатации.

45 Источники информации, принятые во внимание при экспертизе

1. Лататуев В.И. и др. Металлические покрытия химическим способом.

Барнаул, 1968, с. 165-169.

2. Защитные и температурные покрытия. Л., 1972, с. 63-67.