Способ газовой цементации изделий из конструкционных сталей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Соцналнстнческнх

Республнк («)8637,13

К АВТОРСКОМУ СВИДВТИЬСТВУ (61) Дополнительное к авт. саид -ву (22) Заявлено 170578 (21) 2620832/22-02 с присоединением заявки Йо(23) Приоритет

Опубликовано 150981, Бюллетень Н9 34

Дата опубликования описания 150В81 (51) М. Кл.3

С 23 С 11/10

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 821.785 ° 51. .52(088.8) В.N.Çèí÷åíêo, В.В.Кузнецов, A.Н.Литовчен

Б.В.Георгиевская,Л.Н.Лебедева,Ф.Д.Бороди

В.Л.Мелешкин, Г.Й.Мельников, В.И.Рожа и.Сабуров, Фрейдлин,--утина (72) Авторы изобретения и

Ордена Трудового Красного Знамени научноисследовательский . институт технологии автомобильной прфыаяенности (71) Заявитель (54) СПОСОБ ГАЗОВОЙ ЦЕМЕНТАЦИИ ИЗДЕЛИЙ

ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ

Изобретение сткосится к химикотермической обработке и, в частности, может быть использовано при газовой цементации изделий из конструкционных сталей, в особенности легированных хромом, марганием, титаном, молибденом, вольфрамом и ванадием.

Известен способ газовой цементации изделий из.углеродистых и легированных сталей в среде зндогаэа с добавкой природного газа, заключающийся в нагреве деталей в эндогазе до 930оС, выдержки при данной температуре в насыщающей среде с постоянным углеродным потенциалом !5

0,8-1,0 %C подстуживании до 850оС и последующей закалке в масле (11.

Однако цементация стальных изделий по данному способу характеризуется длительностью процесса наугле- 20 раживания. Это объясняется тем, что при цементации изделий из углеродистьпс и легированных сталей в. насыщаюшей среде с постоянным углеродным потенциалом, равным 0,8-1,0% С, на поверхности иэделий первоначально образуется тонкая карбидная пленка.

Образование этой пленки связано с большой активностью науглероживающей атмосферы. Это приводит к 30 тому, что содержание углерода на по верхности иэделий не ограничивается пределом растворимости в аустените для данной температуры, а повышается до таких значений, при которых образуются карбиды. Наличие карбидной пленки на поверхности деталей тормозит процесс диффузии углерода в сталь, тем савым увеличивается длительность процесса науглероживания.

Известен также способ газовой цементации, заключающийся в том, что изделия нагревают в среде эндогаэа до 930 С и выдерживают при этой температуре в насыщающей среде. При этом в течение первого этапа выдержки поддерживают углеродный потенциал, равный 1,3% С, что соответствует пределу растворимости углерода в стали, а затем на втором этапе выдержки понижают углеродный потенциал до 0,8-1,0Ъ С, после чего осуществляют подстуживание и закалку в масле (2).

Цель изобретения — сокращение времени выдержки, при которой происходит диффузионное насыщение, поверхности обрабатываемых изделий углеродом.

863713

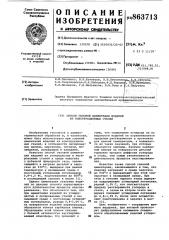

Предлагаемый способ ж

Известный способ

Время выдерж

Микротвердость поверхности

Нто

Микро" твердость поверхности, Н5о

Поверхность концентрации, Ъ С

Поверхность концентрации, Ъ

Толщина слоя, MM

Толщина слоя, ки, ч до значения микротвердости

Н 50

550 до содержания

0,4Ъ C до значения микротвердости

НБо

550 до содержания

0,4Ъ С

670 0,75 0,8

0,9 760

0 85

0,93

0 5

0,55

0,75

750 1s0 1r05 0t97 820

0,6

Формула изобретения

ВНИИПИ Заказ 7711/43

Филиал ППП "Патент", r. Ужгород, ул.Проектная, 4

Поставленная цель достигается тем, что в течение выдержки углеродный потенциал насыщающей газовой среды постепенно повышают с 0,3-0,5Ъ до 0,8-1,0Ъ С.

Постепенное повышение углеродного потенциала насьпцающей газовой

)среды в процессе выдержки позволяет уменьшить скорость образования на поверхности изделий карбидной пленки, что способствует росту диффузии углерода в сталь, следовательно, сокращает время выдержки, а в целом уменьшает длительность всего процесса цементации.

Пример. Изделия из стали

12Х2Н2А нагревают в безмуфельной печи проходного типа в атмосфере эндогаэа до 930-950 C. При достижении этой температуры в печь подают природный газ в количестве, необходимом для поддерживания углеродного потенциала в начале выдержки в пределах

0,3"0,5Ъ С, затем по мере увеличения выдержки в печь подают природный газ, постепенно повышая углеродный потенциал до 0,8-1,0Ъ С. В данном примере обрабатываемые изделия постепенно перемещают через зону насыщения, увеличивая потенциал с 0,5Ъ

С до 1,0Ъ С при 930 С. Величину углеродного потенциала контролируют по фольге, или по содержанию углеКак видно иэ таблицы, предлагаемый способ за одно и то же время выдержки обеспечивает увеличение тол- щины слоя на 20-30Ъ.

С@особ газовой цементации иэделий из конструкционных сталей преимущественно с содержанием углерода до О,ЗЪ, включающий нагрев до температуры цементации, выдержку при этой температуре в углеродсодержащей среде, последующее подстуживание кислого газа. После выдержки в течение 4 и 6 ч производят подстуживание до 600 + 30 С выдержкой в течение 3 ч. После подстуживания снова нагревают садку до 840 + 10 С и выдерживают в течение часа, а затем производят закалку в масле.

Начальное значение углеродного потенциала 0,3-0,5 Ъ С определяют, исходя из содержания углерода в стали. Для обеспечения процесса его постепенного повышения он должен быть выше исходного содержания углерода в стали. Начинать насыщение при углеродном потенциале, большем

0,5Ъ С. не рекомендуется, так как

15 есть вероятность образования карбидной пленки. Повышение пределов углеродного потенциала в конце процесса насыщения выше 0,8-1,0Ъ С ведет к ухудшению механических характе2О ристик из-за пересьпцения углеродом поверхности обрабатываемых изделий.

Для сравнения в той же печи проводили газовую цементацию изделий по известному режиму с постоянным углеродным потенциалом, равным 1,0Ъ С, в процессе всего времени выдержки.

Результаты сравнительных испытаний образцов, обработанных при различных выдержках по известному и предлагаемому способам, сведены в таблицу. до температуры закалки, выдержку и закалку в масле, о т л и ч а ю о шийся тем, что, с целью сокращения времени обработки, выдержку осуществляют при начальном углеродном потенциале 0,3-0,5Ъ С с постепенным повышением его до 0,8-1,0Ъ С

55 в конце выдержки.

Источники информации, ° принятые во внимание при экспертизе

1. Козловский И.С. Химико-термиО ческая обработка шестерен. М., Машиностроение, 1970, с. 151.

2. Там же, с, 49, Тираж 1051 Подписное