Закалочный автомат для нагрева под закалку мелких деталей током высокой частоты

Иллюстрации

Показать всеРеферат

Класс 18с, 1(г

18с 2го

СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Е. И Натанзон, Г. M 1ельнов и А. A. Сенькин

ЗАКАЛОЧНЫЙ АВТОМАТ ДЛЯ НАГРЕВА ПОД ЗАКАЛКУ

МЕЛКИХ ДЕТАЛЕЙ ТОКОМ ВЫСОКОЙ ЧАСТОТЫ

Завил(но 24 (t,тяв ; I S49 г,« 4О6 -(() я ГОг Гг ни с (:(.(:р

Предметом изобретения является автоматическое устройство для поверхностной закалки стальных изделий током высокой частоты.

Автоматы с транспортировкой или подачей изделий к индуктору тока высокой частоты при помощи пневматических или гидравлических толкателей или полуавтоматической загрузки (вручну(о) бункера и загрузочной трубы известны.

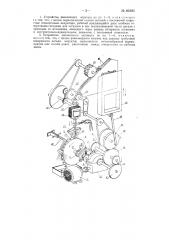

Предлагаемый закалочный автомат даст возможность осуществить полную автоматизацию закалки поверхностной зоны болта толкатсля при помощи индуктора тока высокой частоты. Автомат состоит и"-. механизма для транспортировки изделий, рабочего диска с периодически поступательно-вращательным движением, клещсвого за«вата If индуктора с зигзагообразной рабочей частью.

На чертеже представлена с«ема автомата.

Кинематическая схема автомата следующая. >

От электродвигателя 1 с редуктором 2 и парой смснны«шестерен c) и 4 вращается вал 5, на оси которого укреплен диск б с пальцем для шатуна 7, соединенный своим вторым концом с маятником 8 свободно посаженным на вал 9. На этом жс вал«жестко укреплены алюминиевый диск 10, храповос колесо 11 и тормозный шкив 12. В алюминиевом диске насвсрлены отверстия 13, число которых равно числу зубьев «рапового колеса. На маятнике 8 имеется собачка, входящая под действием пружины в зубья храпового колеса. При вращении диска б шатун 7 заставляет колеоаться относительно оси вала 9 маятник 8, а собачка, заскакивая в зубья «рапового колеса, поворачивает этот вал, а с ним tl диск

l0 на требуемый угол.

При обратном движении шатуна (холостом ходе) сооачка выскакивает из зубьев храпового колеса. и вал 9 затормаживается тормозным шкивом 12.

Электродвигатель 1 следует включать таким образом, чтобы врагцение вала 5 было направлено по часовой стрелке (если смотреть на него со стороны сменных шестерен).

При этом алюминиевый диск и вал 9 должны вращаться против асовой стрелки. На валу 5 имеется шестерня 14, которая сцепляется с шестерней 15, сидящей на валч 1б. № 8б385

С помощью пальца шестерня 1о соединена с ша ун, р т ом 17 второй копится к ножу 18. При вращении шестерни 15 нож совер иает возвратно-поступательное движенис в вертикальном направлении.

Нож 18 входит в полость загрузочного бункера, куда засыпаются подлежащие закалкс олт

° болты и при своем движении набрасывают последние на паклонныс направ. . нап авляющие 19. Направляющие имеют щель, в которую свободно проходит ножка болта и не проходит его головка. При каждом ходе ножа некоторое к . оличсство болтов попадает в щель направляющих ая на головках, скользит по наклонной плоскости. и, зависая на Г б .. Он поРолик 20 сбрасывает с направляющих всс ненужные болты. ашение через ременную передачу от вала 21, который, в сво.о очередь (также через ременную передачу) вращается от вала авляюших 19, пижс ролика 20, болты располагаются цепочкой н скользят по направлению к загрузочной трубке 22, которая заклаываст болты в отверстия алюминиевого диска 10.

Ролик 28 вращается по направлению часовой стрелки и является подви>кной опорой для болтов, скользящих по направляющим 19. Ролик

24 отив часовой стрелки. Он удерживает болт за нижнюю

4 вращается прот часть ножки от переворачивания.

Оба ролика 28 и 24 получают вращение с помощью ременной переПопавшие в трубку 22 болты периодически загружаются в отверстия

10. Для этой це,чи трубк 22 снабжают механизалюм : н иьво о мом, который приводится в действие от соленоида. На нижнем конце тру ки укр убки укрепляют клешевыс захваты 25, связанные тягой с сердечником соленоида 2б, укрепленного также на трубке. При обесточенном соленоиде захваты 25 сжаты усилием пружины 27 и удерживают весь столбик болтов. находящихся в трубе, Но как только диск 10 повернется на необходимый угол и очередное отверстие этого диска остановится под нижним концом загрузочной трубки 22, соленоид получает импульс и разжимает клешевые захваты.

Нижний болт попадаст в отверстие диска, а второй по порядку болт задер>кивает от выпадения весь столбик болтов, находящихся в трубке.

Затем соленоид обесточивается и второй по порядку болт зажимастся клещевыми захватами и удерживается до тех пор, пока диск 10 повернется и следующее отверстие не станет под загрузочную трубку

Загруженные в отверстия диска 10 болты проходят под индуктором

28 и нагреваются. Спреер, которым оканчивается индуктор, замачивает нагретые до закалочной температуры болты. При дальнейшем вращении диска ,иска 10 закаленные оолты падают под действием собственного веса на лоток автомата.

Предмет изобретс ни я !. Закалочный автомат для нагрева под закалку мелких деталей током высокой частоты с регулировкой нагрева и подачи деталей при помощи электромагнитного регулятора, отличающийся тем, что он состоит из механизма для транспортировки деталей, клещевого захвата, рабочего диска и индуктора с зигзагообразной рабочей частью.

2. Устройство закалочного автомата IIQ п. 1, о т л и ч а ю щ е е с я тем, что, с целью перемены направления детали при ее транспортивкс в загрузочную трубку с наклонного на вертикальное, направляющий механизм представляет собой два ролика, вращающихся в противоположные стороны.

3. Устройство закалочного автомата по пп. 1 и 2, о т л и ч а ю щ е е с я тем, что, с целью периодической загрузки рабочего диска, клещевой захват в конце загрузочной трубки имеет автоматическую регулировку от электромагнитного привода. № 86385

4. Устройство закалочного агрегата по пп 1 — 3, о тл и ч а ю щеес я тем, что, с целью периодической подачи деталей с постоянной скоростью относительно индуктора, рабочий вращающийся диск снабжен отверстиями-гнездами для загрузки в них незакаливаемой части детали с приводом от механизма, имеющего через равные интервалы остановку и поступательно-вращательное движение с постоянной скоростью.

5. Устройство закалочного автомата по пп. 1 — 4, о т л и ч а ющ е е с я тем, что, с целью равномерного нагрева под закалку требуемой поверхности детали, индуктор выполняется зигзагообразной формы, причем шаг изгиба равен расстоянию между отверстиями на рабочем диске..