Устройство для измерения температуры кристаллизации веществ

Иллюстрации

Показать всеРеферат

Союа Сеаетсних

Овциелистичесних

Респубики

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДИТВЛЬСТВУ (61) Дополннтельное к авт. свнд-ву— (22) Заявлено 2911.79 (21) 2846184/18-25 (5 I ) М. КЛ. с присоединением заявки Но (23) Прнорнтет—

G 01 М 25/02

ГосулвРетвениыя комитет

СССР

«и хмвм изобретений

N отквмтия

Опубликовано 150981. Бюллетень 89 34

Дата опубликовании описания 150981 (53) УДК 536.63 (088.8) (72) Авторы изобретения

В . В . Ажогин, A. П . Мовчан, В. Ф. Мысак, В. Н.Шарыпов и Ю. A. Кононнцын стHЬуi»»: .":;:. ", l,:"4

? ""

Киевский ордена Ленина политехнический и им.50-летия Великой Октябрьской социалистической революцич (71) Заявитель (54) УСТРОИСТВО ДЛЯ ОНРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ

КРИСТАЛЛИЗАЦИИ ВЕЩЕСТВ

Изобретение относится к автома тическим устройствам для измерения температуры кристаллизации веществ и может быть использовано в химической, нефтехимической и фармацевтической прожпаленности.

Известно устройства для измерения температуры кристаллизации веществ, представляющее собой установленное в корпусе с подводящим и отводящим патрубками пробоотборное устройство, сОдержащее теплоизоляционную и теплообменную камеры, а также кристаллиэационную, в которой размещен термодатчик. Концы кристаллиэационной ка- 1з меры являются отсекающими клапанами в форме усеченных конусов, герметично прилегающих к торцовым стенкам камер, и выполненных с возможностью возвратно-поступательного перемеще- 2о ния относительно кристаллиэационной камеры f1) .

Недостатком этого устройства является сложность конструкции и невозможность испольэовать его для измерения температуры кристаллизации вещества непосредственно в технологическом аппарате, например в буферной емкости, нейтрализаторе, напорном баке. Контролируемое вещество необхо- 30 димо подавать в пробоотборное устройство при помощи специального подводящего трубопровода. С одной стороны, наличие такого трубопровода приводит к увеличению запаздывания измерения.

С другой стороны, так как температуру кристаллизации, измеряют обычно в высококонцентрированных растворах, то наличие специального подводящего, а следовательно, и отводящего трубопровода повышает опасность закристаллизации всего устройства вместе с подводящим и отводным трубопроводами и этим снижает надежность устройства, приводит к необходимости устанонки специальных кожухов для обогрева, что усложняет и удорожает монтаж н обслуживание.

Наиболее близким к предлагаемому является устройство для определения температуры кристаллизации вещества, содержащее пробоотборник, выполненный в виде коаксиальных рустотелых цилиндров, внутренний иэ которых соединен с источником газа для продувки, а наружный соединен с источником охлаждающего газа, и термоэлемент, расположенный во внутреннем цилиндре, один конец которого вводят в расплав измеряемого вещества С2 3.

864083

Недостатки этого устройства следующие: малая точность определения температуры кристаллизации в результате того, что имеют место высокочастотные колебания температуры, особенно в момент кристаллизации вследствие наличия конвективных потоков контролируемого вещества, обуславливающих непрерывное поступление вещества из общего объема во внутренний цилиндр) малая надежность и сложность эксплуатации, так как при подаче воздуха во внутренний цилиндр после расплавления с целью повышения скорости обновления контролируемого вещества, приводит K тому, что воздухр щий иэ раствора или плава, образует брызги, а зто способствует быстрому обрастанию закристаллизовавшимся веществом места установки устройства и подводящих линий связи, тре бует их частой очистки и приводит к выходу из строя устройства, невоэмощность уст новки устройства в аппарате или трубопроводе, находящихся под давлением.

Цель изобретения — повышение точности и надежности измерения, а также расширения области применения.

Указанная цель достигается тем, что в устройстве внутренний цилиндр ограничен сверху глухой перегородкой, расположенной на одном уровне с верхним концом наружного цилиндра, а снизу — управляемой заслонкой с шарниром, выполненной с воэможностьк углового перемещения, причем к противоположному от шарнира концу заслонки подведен шток исполнительного механизма, на котором расположен клапан циркуляционного окна, выполненного в верхней части внутреннего цилиндра.

Применение управляемой заслонки и клапана позволяет изолировать из— меряемую пробу вещества и устранить конвективные токи„ приводящие к постоянному обмену вещества между про- бой и всем объемом и вызывающие колебание температуры в момент кристаллизации. Это повышает точность и ,уменьшает цикл измерения.

Наличие циркуляционных окон позволяет упростить процесс замены измеряемой пробы вещества в пробоотбор нике за счет естественной циркуляции, возникающей в результате разности, удельных весов расплавившейся про. бы и окружающего вещества, что повышает надежность устройства.

Возможность использования устрой сигва в трубопроводах и емкостях, находящихся под давлением, рас,ширяет диапазон его использования.

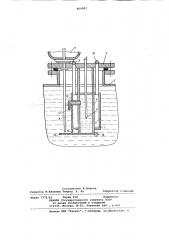

На чертеже представлено предлагаемое устройство.

В устройстве пробоотборник 1 выполнен в виде ооосно расположенных внУтреннего 2 и наружного 3 пустоте < цилиндров. Верхней частью пробоотборник 1 соединен с фланцем 4, с помощью которого он закреплен на емкости (трубопроводе ) 5 с контролируемым веществом. На фланце 4 закреплены термодатчик б, исполнительный механизм 7 со штоком 8, подводящий

9 и отводящий 10 патрубки подвода охлаждающего газа, На штоке 8 укреплен отсекающий клапан 11. На нижнем

1 торце внутреннего цилиндра 2 на шарнире 12 укреплена управляемая заслонка 13 с пружиной 14, причем заслонка имеет воэможность углового перемещения относительно нижнего торца ци15 линдра 2. Противоположный шарниру конец заслонки 13 упирается в шток

3 исполнительного механизма 7. Верхняя часть пробоотборника имеет циркуляционные окна 15, соединяющие

Щ внутреннюю полость пробоотборника с раствором или плавом вещества в емкости (трубопроводе).

В исходном состоянии пробоотборник отключен от источника охлаждающего газа (на чертеже не показан).

Шток S исполнительного механизма

7 находится в крайнем нижнем положении, циркуляционное окно 15 и заслонка 13 открыты.

В начале цикла измерения шток 8 исполнительного механизма 7 переводят в крайнее верхнее положение. При этом клапан 11 перекрывает циркуляционное окно 15, а пружина 14 за35 крывает заслонку 13, что обеспечивает изоляцию пробы плана в пробоотборнике.

Одновременно через патрубки 9 и

10 в полость наружного цилиндра 3 подают охлаждающий газ. Начинается

4О процесс передачи тепла от вещества, находящегося в полости внутреннего цилиндра 2, к потоку охлаждающего газа. Температуры пробы плава снижаются, что регистрируется термочувствительным элементом б, в качестве которого может использоваться малоинерционная термопара. Когда температура пробы вещества во внутреннем цилиндре 2 станет равной температуре кристаллизации, начинается процесс фазового превращения вещества из жидкого состояния в твердое, сопровождающийся выделением тепла.

Несмотря на отвод тепла охлаждающим

55 газом, температура пробы во внутреннем цилиндре 3 остается постоянной до полного окончания фазового превращения . Температуре кристаллиэ ации соответствует характерный горизонтальный участок на кривой охлаждения, g) записываемой регистрирующим прибором.

В дальнейшем температура пробы вещества продолжает уменьшаться ниже минимально возможной температуры кристаллизации, которая определяется д5 нижним пределом ограничения на кон864083 центрацию в данном технологическом процессе. Подача охлаждающего газа прекращается. Затем посредством штока 8 исполнительного механизма 7, воздействующего на клапаны 11 и заслонку 13, осуществляется перевод устройства в исходное состояние.

Приток тепла через .стенки, открытое циркуляционное окно и нижний торец внутреннего цилиндра вызывает раскристаллизацию пробы вещества, находящуюся в пробоотборнике. В момент раскристаллиэации плотность вещества в пробоотборнике выше, чем плотность вещества в окружающем пространстве. Разность в плотностях и наличие открытых циркуляционного ок на и нижнего торца обуславливает

1 конвективные токи раствора вещества в полости внутреннего цилиндра пробо. отборника, что способствует быстрой смене плава внутри пробоотборника.

Через нижний конец цилиндра более тяжелая проба вещества опускается вниз, а более горячий и, следова- . тельно, более легкий раствор через циркуляционное окно заходит в полость внутреннего цилиндра.

Переход в режим измерения осуществляется тогда когда температура во внутреннем цилйндре становится равной температуре вне пробоотборника, что свидетельствует о полной замене пробы. Узел для автоматического подключения предлагае,мого устройства к источнику rasa может быть реализован на базе позиционного регулятора и формирователя импульсов (например„ блок КЭП). В качестве rasa удобно использовать сжатый воздух.

Использование предлагаемого устройства повышает надежность и эффективность управления технологическими процессами за счет снижения запаэдывания, уменьшения вероятности эакристаллизации мест установки, так как устройство может быть установлено внутри аппарата (трубопровода, находящегося под давлением, а также за счет существенного повышения точности измерения.

Формула изобретения

Устройство для определения температуры кристаллизации веществ, содержащее пробоотборник, выполненный в виде коаксиальных пустотелых цилиндров, наружный иэ которых соединен с источником охлаждающего газа, и термоэлемент, расположенный во внутреннем цилиндре, один конец которого вводят в расплав измеряемого вещест»

20 ва, о т л и ч а ю щ е е с я тем, что, с целью повышения точности и

:надежности иэмерения, внутренний цилиндр ограничен сверху глухой перегородкой, расположенной на одном уров не с д верхним концом наружного цилиндра, а снизу — управляемой заслонкой с шарниром, выполненной с возможностью углового перемещения, причем к противоположному от шарнира концу заслонки подведен шток исполнительного механизма, на котором расположен клапан циркуляционного окна, выполненного в верхней части внутреннего цилиндра.

Источники информации, ,принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9 57956S, кл. G 01 и 25/02, 1977, 2. Авторское свидетельство СССР

40 по э аявке 9 24 75 30 5/" 8-25, кл. G 0 1 и 25/02, 20. 10. 77. ее4Ое3

Составитель A.Âîëêîâ

Редактор И.Келемеш Техред A. Ач Корректор C,Øåêìàð

Закаэ 7770/62 Тираж 910 Подписное

ВНИИПИ Государственного комитета СССР по делам иэобретений и открытий

113035,,Москва, Ж-35, Раушскан наб., д.4/5 филиал ППП "Патент", г.Ужгород, ул.Проектная, 4