Устройство для термообработки обмоток электротехнических изделий

Иллюстрации

Показать всеРеферат

Союа Соеетсння

Соцналнстнчесиих

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВ ТВЛЬСТВУ (61) Дополнительное к авт, сеид- ву (22) Заявлено 051278 (21) 2692680/24-07 (51)hA

Н 02 К 15/12

Н 01 В 19/02 с присоединением заявки Hо— (23) Приоритет—

Государственный комитет

СССР яо дмаи изобретеннй я открытий

Опубликовано 15п 981 Бюллетень Н9 34

Дата опубликования описания 15 щ81

РЗ) УДК 621 318 44 (088.8) (72) Автор изобретения

A.È. Болотников (7t) Заявитель (54 ) УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ОБМОТОК

ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ

Изобретение относится к технологическому оборудованию для производства обмоток электротехнических изделий и может быть использовано в алек" тротехнической промьаиленности.

Известно устройство для пропитки и термообработки обмоток статоров электродвигателей, в котором используется для нагрева электрический ток, содержащее источник питания обмоток переменным током. В источнике используются различные схемы соединения обмоток трансформаторов. Трехфазные обмотки обрабатываемых статоров соединяют параллельно и подключают к однофаэному источнику при наличии шести выводов обмоток, причем все начала фаз обмоток присоединяются к одному полюсу источника тока, а все концы к другому. Прн наличии только трех выводов используют трехфазный источник, в качестве источника реактивной мощности в первом каскаде применяют батарею конденсаторов (l) °

Недостатками данного устройства являются большой вес и габариты источника питания.

Наиболее близким к предлагаемому по технической сущности и достнгаемому результату является устройство для термообработки обмоток электротехнических изделий, содержащее источник регулируемог0 напряжения кОммутирующее устройство и токоподводящие шины для подключения обмоток обрабатываемых изделий (2).

Недостатками данного устройства является его значительный вес и габариты, обусловленные конструкцией источника регулируемого напряжения, габариты источника определяются его мощностью, на которую оказывает существенное влияние реактивная составляющая.

Цель изобретения — уменьшение габаритов источника питания путем уменьшения его мощности;

Поставленная цель достигается тем, что устройство содержит выпрямитель, подключенный к выходу источника регулируемого напряжения, блок управления, а коммутирующее устройство сое 5 динено с блоком управления и снабжено четырьмя ключами с анодньвеи и катодными выводами, попарно подключен.ными к токоведущим шинам, при этом анодные выводы каждой:пары ключей

30 соединены с положительным выводом

864446

65 выпрямителя, а катодные — с отрицательным выводом выпрямителя.

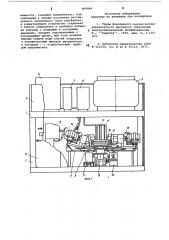

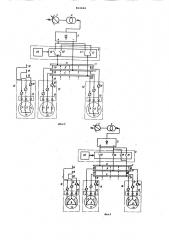

На фиг. 1 изображено устройство для термообработки обмоток электротехнических изделий; на фиг. 2 электрическая схема для нагрева обмоток электротехнических изделий, соединенных в звезду с недоступной общей точкой; на фиг. 3 — электрическая схема для нагрева обмоток электротехнических изделий, соединенных в треугольник; на фиг. 4 схема коммутирующего устройства.

Устройство для термообработки обмоток электротехнических изделий состоит из несущего каркаса 1, в верхнем ярусе 2 которого закреплен источник регулируемого напряжения, содержащий регулировочный 3 и понижающий

4 трансформаторы, выпрямитель 5 и коммутирующее устройство 6, а в нижнем ярусе 7 расположены поворотный стол 8 с шарнирно закрепленными на нем приспособлениями 9 для фиксации и вращения термообрабатываемых изделий, приводы 10 вращения стола 8 с редуктсрами 11 и 12, механизм 13 дозирования изоляционного пропиточного состава. Обмотки электротехнических изделкй, например обмотки статоров 14 через подключающие элементы 15, кольцевые токоподводы 16, токоподводящие шины 17 и,токосъемники ?8 соединены с коммутирующим устройством б, а через него - с источником регулируемого напряжения. Для случая соединения обмоток термообрабатываемых статоров в звезду (см. фиг. 2). коммутирующее устройство снабжено четырьмя ключами, два из которых, 19 и 20, подсоединены к положительному выводу выпрямителя, а два других — ключи 21 и 22к отрицательному выводу выпрямителя.

Дые фазы обмотки статора (A и С) подключены к двум токоподводящим шинам

17, подсоединенным соответственно к ключам 19 и 21, 20 и 22. Третья фаза обмотки В подключена к отрицательному выводу выпрямителя через третью токоведущую шину 17. Для случая соединения обмоток термообрабатываемых статоров в треугольник (см.фиг. 3) коммутирующее устройство содержит также четыре ключа, два из которых,.

23 и 24, подсоединены соответственно через токоподводящие шины 17 к двум разным выводам обмотки статора (общие точки фаз А,В и A,С) и разноименным выводом выпрямителя, ключ 23к положительному, ключ 24 — к отрицательному, а третий вывод обмотки статора (общая точка фаз В и С) через шину 17 и ключи 25 и 26 соединен с каждым из полюсов выпрямителя.

При.необходимости термообработки статоров с трехфазной обмоткой, имеющей шесть выводных концов, имеется возможность выполнить на подключающих устройствах параллельное либо после-J

2S

50 довательное включение фаз обмоток.

В каркас 1 встроен электрошкаф 27 (см. фиг. 1) управления, в котором смонтировано устройство 28 управления ключами.

Устройство для термообработки обмоток электротехнических изделий работает следующим образом.

Статор 14 устанавливается в приспособление 9, выводные провода обмоток подсоединяются к подключающим элементам 15, необходимые подсоединения производят на позиции загрузкиразгрузки в период остановки привода

10 вращение стола 8, .когда токосьемники 18 не находятся в контакте с кольцевыми токоподводами 16. Затем привод 10 автоматически включается по истечении задаваемого электросхемой времени выдержки и статоры 14 перемещаются на первую рабочую позицию. По обмоткам статоров 14 протекает ток, нагревая их. При дальнейших поворотах стола 8 устройство 9 со статорами оказывается в зоне действия механизма 13 дозирования изоляционного состава и подачи его на обмотку, затем на последующих позициях производится термообработка пропитанных обмоток. Ключи коммутирующего устройства б по сигналам, получаемым от устройства 28 управления, производят переключения фаз обмоток термообрабатываемых статоров, причем периодичность переключений подбирается значительно меньше величины постоянной времени нагрева обмоток. Постепенное нагревание обмоток статоров производится следующим образом. В первый момент включены ключи 19 и 22 (см. фиг. 2).

Затем ключ 22 отключается и включается ключ 21. Через з данный промежуток времени отключается ключ 19 и включается ключ 20. По истечении следующего промежутка времени отключаются ключи 20 и 21 и вновь включаются ключи 19 и 22, в дальнейшем циклы работы коммутирующего устройства повторяются, за счет чего обеспечивается равномерный нагрев фаз обмоток статоров. Коммутатор, изображенный на фиг. 3, работает аналогично.

Изобретение позволяет уменьшить габариты источника питания путем уменьшения его мощности.

Формула изобретения

Устройство для термообработки обмоток электротехнических изделий, содержащее источник регулируемого напряжения, коммутирующее устройство и токоподводящие шины для подключения обмоток обрабатываемых изделий, о т л и ч а ю щ е е с я тем-, что, с целью уменьшения габаритов источника питания путем уменьшения его

864446

27 мощности, содержит выпрямитель, под" ключенный к выходу источника регулируемого напряжения, блок управления, а коммутирующее устройство соединено с блоком управления и снабжено четырьмя ключами с анодными и катодными

5 выводами, попарно подключенными к токоведущим шинам, при этом анодные выводы каждой пары ключей соединены с положительным выводом выпрямителя, а катодные — с отрицательным выво- . дом выпрямителя °

Источники информации принятые во внимание прн экспертиэе

1. Труды Всесоюзного научно-исследовательского института технологии электротехнической промышленности.

М., Энергия, 1970, вып. 9, с.176183.

2. Авторское свидетельство СССР

В 516155, кл. Н 02 К 15/12, 1977.

86444 6

+ -Ф= Ver

Тираж 733 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 7823/80

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4

Составитель В. Воскобойников

Редактор Н. Минко Техред М. Голинка Корректор У. Пономаренко