Печь для вытягивания волокон из тугоплавких стекол

Иллюстрации

Показать всеРеферат

ПЕЧЬ ДЛЯ ВЫТЯГИВАНИЯ ВОЛОКОН ИЗ ТУГОПЛАВКИХ СТЕКОЛ,, включающая V-образный трубчатый нагреватель из Еысокоогнеупорных электропровод- . .ных оксидов, токоподводящие электроды , нагреватель предварительного нагрева, опоры и теплоизолирующий экран,, отличающаяся тем,что , с целью повышения в канале печи максимальной температуры и температурного градиента, снижения температуры токоподводящих электродов и повышения устойчивости нагревателя, нагреватель смонтирован на опорах расширенной частью вниз.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„864744 (51)5 С 03 В 37/09

1 1 1 щ щ)p) . ь

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPbITHRM

ПРИ ГКНТ СССР (21) 2917272/33 (22) 21 ° 04.80 (46) 30.03.91. Бюл. М 12 (71) Восточный научно-исследовательский и проектный институт огнеупорной промышленности (72) Ю.С.Торопов, С.Ю.Плинер, Д.С.Рутман, Д.К.Саттаров, Г.А.Таксис и С.С.Сафиулина (53) 666.189.2(088.8) (56) Авторское свидетельство СССР и .- 560841, кл. С 03 С 3/26, 1975. . Патент Великобритании М- 1278657, кл. Н 5 Н, 1969.

Изобретение относится к производству оптического волокна из тугоплавких материалов, например, кварцевого стекла, применяемого в коммуникационных линиях оптической связи, в оптоэлектронике и вычислительной технике.

Известная печь для вытягивания волокон из тугоплавких стекол, вклю-.. чающая нагреватель из высокоогнеупорных электропроводных оксидов, выполненный в виде вогнутого снаружи с отверстием по центру тела вращения, токоподводящие электроды, нагреватель предварительного нагрева и вы" сокоогнеупорную теплоизоляцию.

Работа печи происходит следующим. образом.

После предварительного нагревайия до температуры 1100-1200 С подают электрическое питание на токоподводящие

2 (54)(57) ПЕЧЬ ДЛЯ ВЫТЯГИВАНИЯ ВОЛОКОН ИЗ ТУГОПЛАВКИХ СТЕКОЛ, включающая V-образный трубчатый нагреватель из высокоогнеупорных электропровод-,,ных оксидов, токоподводящие электроды, нагреватель предварительного нагрева, опоры и теплоизолирующий. экран,. отличающаяся тем, что, с целью повышения в канале печи максимальной температуры и температурного градиента, снижения температуры токоподводящих электродов и повышения устойчивости нагревателя, нагреватель смонтирован на опорах расширенной частью вниз. электроды на ревателя, который разогревают до необходимой температуры.

Затем в канал вводят заготовку, на-, пример, кварцевый стержень, и после прогревания его до размягчения стек- . ла вытягивают нить.

Печь имеет ряд конструктивных недостатков, не позволяющих повысить. максимальную температуру и температур- 4 ный градиент в канале печи снизить 4

;температуру верхнего токоподводящего Два . электрода и повысить устойчивость нагревателя.

Для повьппения скорости вытягивания кварцевого волокна необходимо повышать температуру на нагревателе до величины 2200-2300 С, чего в печи вй.

; данной конструкции достичь не удает: ся из-за сминания нагревателя под .действием собственного веса и веса токоподводящих электродов, даже при

2100 С нагреватель деформируется

864744 под действием собственного веса и

1 веса электродов.

Технология формования кварцевого волокна требует, чтобы температурный градиент в верхней части канала печи

1 был максимальным для предотвращения кристаллизации стержня из кварцевого стекла, в нижней же части, тде:волокно движется со скоростью 10-50 м/мин. 1.0 температурный градиент не так важен.

Однако в известной конструкции печи именно в нижней части канала температурный градиент максимален, а в верхней части канала не превышает о!

100 / см. Это, в.конечном счете, приводит к низкому качеству вытягиваемого волокна.

Значительные конвективные потоки горячего воздуха, поднимающиеся t no 20 каналу печи вверх, йагревают верхний токоподводящий электрод и вызывают его расплавление при температуо ре в канале печи выше 2100 С.

Вышеуказанные недостаткиограничи- 25 вают области применения известной печи

Наиболее близким к изобретению по, технической сущности и достигаемому результату является печь для вытягивания волокна из тугоплавких стекол, 30 включающая U-образный трубчатый нагреватель из высокоогнеупорных электропроводных оксидов, токоподводящие электроды, нагреватель предварительного нагрева опоры и теплоизолирующий экран.

По сравнению с вышеуказанным дан ная печь позволяет несколько повысить максимальную температуру в кана ле печи, так как активная часть наг- 40 ревателя испытывает только растягивающие нагрузки под действием собственного веса.

Однако и данная конструкция печи не позволяет существенно повысить 45 максимальную температуру и температурный градиент !в канале печи, снизить температуру токоподводящих электродов и повысить устойчивость нагревателя, Эти недостатки связаны прежде всего с, неудачной установкой нагревателя в печи, Б известной конструкции печи V-образный трубчатый нагреватель из высокоо гнеупо рных элек троп ро водных оксидов установлен расширенной частью вверх и опирается расширенной частью на опоры, выполненные в виде трубы с прорезью.

Температурный градиент в печи данной конструкции составляет 100200 град/cM вверх от максимально нагретой зоны и 200-300 град/см вниз от максимально нагретой зоны. Это связано с тем, что максимально нагретая зона из наиболее тонкой части нагревателя смещается вверх за счет конвективных потоков воздуха. Незначительный температурный градиент в верхней части нагревателя вызывает кристаллизацию заготовок из кварцевого стекла и резкое ухудшение качества кварцевого волокна. Кроме того конвективные потоки воздуха из максимально нагретой зоны вызывают расплавление токоподводящих электродов.

Опоры в виде трубы с прорезью, на которой крепится нагреватель, имеет температуру лишь на .150-200" ниже температуры нагревателя, поэтому при максимальной температуре нагревателя . под действием веса нагревателя происходит пластическая деформация опоры, что, в конечном итоге, является причиной низкой устойчивости нагревателя.

Нагреватель, установленный на опору, испытывает растягивающие усилия под действием собственного веса. Известно, что механическая прочность оксидной керамики на разрыв в 5-10 раз ниже, чем прочность на сжатие, поэтому при максимальных температу-, рах нагреватель будет разрушаться.

Опасность расплавления токоподводящих электродов, низкая устойчивость нагревателя и его разрушение при высоких температурах не позволяют повысить максимальную температуру в канале и тем самым увеличить скорость вытягивания волокна.

Целью настоящего изобретения является повышение максимальной температуры и температурного градиента в канале печи, снижение температуры токоподводящих электродов и повышение устойчивости нагревателя.

Поставленная цель достигается тем, что в печи для вытягивания волокна из тугоплавких стекол, включающий V-об-. разный трубчатый нагреватель из высокоогнеупорных электропроводных оксидов, токопроводящие электроды, нагреватель предварительного нагрева, ohoры и теплоизолирующий экран, нагреватель смонтирован на опорах расширенной частью вниз.

64744 6 ной частью вниз и прижимается к ним высокотемпературной теплоизоляцион- . ной.трубой 4 из цирконата кальция.

5.

Сверху на нагреватель установлен теп", лоизолирующий экран 5 из Zr0 с отверстием для прохода заготовок из тугоплавких стекол.

5 8

При таком расположении нагревателя

1 конструкция печи имеет ряд преимуществ.

1. За счет конструкции нагревателя и конвективных потоков воздуха зона максимальных температур находится вблизи верхнего среза нагревателя, поэтому градиент температур от зоны максимальных температур вверх достигает 500-800 град/см, что позволяет производить вытягивание волокна из тугоплавких стекол, не опасаясь их кристаллизации.

Для еще большего увеличения температурного градиента от зоны макси-. мальных температур вверх (до 1000 град/см) сверху нагревателя может быть установлен теплоизолирующии экран с отверстием дпя прохода заготовок из тугоплавких стекол, который снижает тепловые потери через верхний срез нагревателя. Это приводит к тому, что зона максимальных температур еще больше смещается вверх и градиент температуры вверх существенно возрастает.

2. Как нагреватель, так и высокоогнеупорная теплоизоляция испытывают только сжимающие нагрузки под действием собственного веса, поэтому на стенке нагревателя можно развивать температуры близкие к температуре плавления высокоогнеупорных электропроводных оксидов из которых изготовлен нагреватель. Это позволяет повысить максимальную температуру в канале печи. . Опоры, на которые установлен нагреватель, расположены в нижней низкатемпературной части печи и не подвержены деформации под действием веса нагревателя, что также позволяет повысить устойчивость нагревателя.

3. Токоподводящие электроды расположены в нижней части печи и не подвергаются перегреву конвективными потоками горячего воздуха. Наоборот, за счет конвекции они охлаждаются потоками холодного воздуха и не расплавляются даже при температуре в печи до 2300 С.

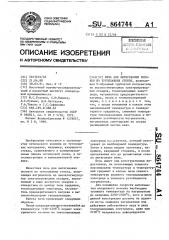

На чертеже приведен вертикальный разрез печи.

Печь содержит.V-образный нагреватель из диоксида циркония с добавкой оксидов иттрия, кальция и магния 1.

Токопроводящими электродами 2 нагреватель установлен на опоры 3 расширенПечь работает следующим образом.

Включают нагреватель предварительно -. го нагрева (на рисунке не показан) и, регулируя подаваемую электрическую мощность, разогревают оксидный нагреватель.до температуры 1200 С со скоростью 5 град/мин, При этой температуре материал оксидного нагревателя становится достаточно электродным.

После предварительного нагрева на

20 платиновые токоподводящие электроды подают регулируемый по величине переменный ток промышленной частоты и разогревают оксидный нагреватель до температуры, достаточной для вытяжки волокна. После чего в канал печи вводят через отверстие в теплоизолирующем экране заготовку 6 из кварцевого стекла в вице стержня. После размягчения стекла и образования лу30 ковицы на заготовке, производят вытягивание нити 7, По мере срабатывания стержня в процессе вытягивания нити стержень непрерывно опускают в печь.

Опытный макет печи, выполненный

35 в соответствии с описанием, .испытан в режиме вытяжки кварцевого волокна на заготовке диаметром 9 мм. Длина нагревателя — 150 мм, диаметр проходного канала — 20 мм, минимальная тол40 щина стенки нагревателя — 2,5 мм, диаметр отверстия в теплоизолируйщем экране — 10 мм.

В режиме вытяжки при температуре о на заготовке 2100 С, напряжение на

45 нагревателе 170в, ток — 18в. После работы печи в течение бч. видимых изменений на электродах и нагревателе не обнаружено.

Испытание макета печи, изготовлен50 ной в соответствии с известной кон-" струкцией, после бч. работы в режиме вытяжки кварцевого волокна при тем пературе на заготовке 2050 С пока- зано, что один из токоподводящих

55 электродов .со стороны канала расплавился, нагреватель за время работы удлинился на 2,5. мм, а высокотемпературная теплоизоляционная труба изогнулась и стала короче на 4 мм.

864 744

Составитель Н.Ильиных

Техред А.Кравчук Корректор С.Черни

Редактор С.Титова

Заказ 1061 Тираж 308 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва,,Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

Луковица кварцевого стержня, сформировавшаяся в макете печи, изготовленной в соответствии с известной конструкцией, имела длину 25 1 м и видимые глазом следы кристаллизации кварцевого стекла. В то время как луковица, сформировавшаяся в макете печи предложенной конструкции, имела длину менее 10 мм и не имела следов кристаллизации кварцевого стекла.

Печь данной конструкции позволила повысить максимальную температуру в канале печи до 2250 С, температурный градиент вверх от зоны максимальных температур до 800-1000 град/см и снизить температуру токоподводящих электродов до 1550 С.

Использование изобретения позволит увеличить производительность печи за счет повышения максимальной температуры в канале печи, улучшить качество кварцевого волокна за, счет повышения температурного градиента в канале печи и повысить надежность печи в работе за счет повышения ус1р тойчивости нагревателя и снижения температуры токоподводящих электродов.

Увеличение производительности и надежности печи в работе, а также

15 улучшение качества вытягиваемого волокна позволит ожидать годовой экономический эффект при эксплуатации одной печи не менее 15 тыс.руб.