Установка для непрерывного литья полых заготовок

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (865500

ИЗОБРЕТЕН ИЯ

CoIo3 Советскик

Социалистически к

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6I ) Дополнительное к авт. свид-ву (22) Заявлено 2д.10.78 (2! ) 2675469/22-02 (5! ) Я. Кл. з с присоединением заявки №

В 22Р 11/14

3Ънуанрстненный квинтет

СССР аю делам нзойретеннй

N вткрытнй (23) П рноритет

Опубликовано 23,09.81, Бюллетень ¹ 35

Дата опубликования описания 23.09.81 (53) УДК 621. 746..27(088.8) В, H. Тутов (72) Автор ния (54) УСТАНОВКА ДЛЯ. НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ

ЗАГОТОВОК

Изобретение относится к металлургии, Чсонкретно — к непрерывной разливке металлов и сплавов.

Известно устройство для непрерывного литья загОтовок мерной длины, в котором предусмотрены специальные разделительные шайбы с отверстием в средней, части, которые периодически вводят в жидкий металл, находящийся в кристаллизаторе (1).

Однако данное устройство не может быть использовано для получения полых заготовок, ввод шайб под струю вызывает разбрызгивание металла, не гарантируется получение заготовок заданной длины, Наиболее близким к предлагаемому является устройство для непрерывной отливки фасонных изделий, выполненное в виде оправки, на которую через один насажены диски и кольца, разделяющие отливаемые детали и формирующие их внутреннюю полость. Оправку устанавливают между валками-кристаллизаторами..и при погружении ее в ванну жидкого металла вокруг нее формируется соответствующая отливка(2 J. .l

Однако при использовании известного устройства исключена возможность дополнительного питания в процессе затвердевания отливки, и, следовательно, не может быть обеспечена компенсация усадки и необходимая плотность отливки.

Цель. изобретения «получение качеств венных полых заготовок мерной длины.

Поставленная цель достигается тем, что в установке для непрерывного литья полых заготовок, содержащей оправку, собранную из сборных элементов и установленную в проходной кристаллизатор, направляющее и заливочное устройства, сборные элементы оправки выполнены с фланцами, толщина которых составляет 0,2-2,0 толщины отливки, полностью перекрывающими поперечное сечение кристаллизатора, причем каждый фланец имеет одну или несколько сим865500 4 метрично расположенных прорезей, выполненных на глубину 0,2-1,0 толщины отливки, а сечение каждой прорези составляет .1,0 — 5,0 сечений струи металла, подаваемого в полость кристаллизатора.

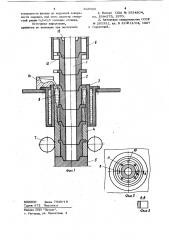

Кроме того, на внешней стороне каждого фланца выполнены одна или несколько симметрично расположенных вертикаль ных проточек, глубиной 0,1-0,5 толщины 10 отливки, а во фланцах выполнены сквозные вертикальные отверстия, оси которых расположены на расстоянии 0,5-0,75 рас. стояния от наружной- поверхности фланца до наружной поверхности оправки, 1IpH этом диаметр отверстий равен 0,2-0,5 толщины отливки, На фиг. 1 доказана установка, общий вид, в разрезе, на фиг. 2 - то же, вид сверху; на фиг. 3 — сечение А-А на фиг. 2.

Установка содержит оправку 1, состоящую из элементов 2 с фланцами, которую вводят в кристаллизатор 3 для оформления полости отливки, 4, заправку 25

5, на которой закреплена оправка, направляющее устройство 6 и валки 7 для вытягивания заготовки.

Прорези 8 во фланце оправки 1 предназначены для непрерывной подачи струи

\ жидкого металла при заполнении полости 9 кристаллиэатора 3, проточки 10

- для связки отливок между собой, а отверстия 11 - для литания нижележащих отливок жидким металлом, Каждый элеолент 2 на одном торце имеет выступ

12, а на противоположном - впадину

13 для сборки оправки.

Устройство работает следующим образом.

Заправку 5 вводят в полость кристаллиэатора 3 H& уровень верхнего торца его или на 50-100 мм ниже. На заправ ку 5 устанавливают собранную оправку

1 или собранный блок элементов 2 или отдельный элемент 2, соединяя их через выступ 12 и впадину 13. Сборку элементов 2 и установку их в кристаллизатор 3 производят таким образом, чтобы прорези 8 располагались в месте исте. чения струи металла из заливочного устройства 14. Затравку 5 с оправкой 1 перемешают вниз на 0,2-0,5 высоты кристаллиэатора и через заливочное уст. ройство 14 подают металл в Рабочую полость 9 кристаллизатора 3. После затвердевания металла на затравке начинают процесс. вытягивания отливок 4.

В процессе вытягивания фланцы элементов

2 последовательно перекрывают полость 9 кристаллизатора 3 и разделяют затвердеваюшие отливки 4. На выходе из кристаллизатора 3 отливки 4 легко отделяют ударным приспособлением.

Наличие во фланцах разделяющих заготовки, прорезей для подачи металла в полость кристаллизатора, дает возможность получать мерные заготовки в любом проходном кристаллиэаторе скольжения без создания промежуточной ванны жидкого металла. Кроме того, эти прорези способствуют последовательному направленному затвердеванию каждой отливки, связывая их между собой. Прорези для подачи металла и отверстия, через которые осуществляется питание затвердеваюших нижележащих отливок способст вуют предупреждению появления усадочных раковин и пористости s отливках, что значительно улучшает их качество. формула изобретения

1. Установка для непрерывного литья полых заготовок, содержащая оправку, собранную из сборных элементов и устано вленную в проходном кристаллиэаторе, направляющее и заливочное устройства отличающаяся тем, что, с целью получения качествэнных полых заготовок мерной длины, сборные элементы оправки выполнены с фланцами, толщина которых составляет 0,22,0 толщины отливки, полностью перекрывающими поперечное сечение кристаллизатора, причем каждый фланец имеет одну или несколько симметрично расп6ложенных прорезей, выполненных на глубину 0,2-1,0 толщины отливки, а сечение каждой прорези составляет 1,0-5 0 сечений струи металла, подаваемого в полость кристаллизатора.

2, Установка по и. 1, о т л и ч аю щ а я с я тем, что, с целью обеспечения связки между отливками в процес» се вытягивания, на внешней стороне каждого фланца выполнены одна или несколько симметрично расположенных sepтикальных проточек, глубиной 0,1-0,5 толщины отливки.

3, Установка по и. 1, о т л и ч аю ш а я с я тем, что, с целью обеспечения питания затвердевающих отливок жидким металлом, во фланцах выполнены сквозные вертикальные отверстия, оси которых расположены на расстоянии 0,5-0,75 расстояния от наружной поверхности фланпа до наружной поверхности оправки, прй этом диаметр отверстий равен 0,2-0,5 толшины отливки.

Источники информации, принятые во внимание при экспертизе

865500 6

1. Патент США % 3534804, кл. 1 64-275, 1970.

2. Авторское. свидетельство СССР

N 262331, кл, В 22011/04, 1967

5 (прототип) ВНИИПИ Заказ 7939/18

Тираж 872 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Фур2 4д