Устройство для измерения уровня металла в кристаллизаторе

Иллюстрации

Показать всеРеферат

l1. К. Григорьев и В. А. Быстрик (72) Авторы изобретения

1 (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ МЕТАЛЛА

В КРИСТАЛЛ ИЗАТОРЕ

Изобретение относится к непрерывной разливке металлов и сплавов.

По основному авт. св. % 740391 известно устройство для измерения уровня металла в кристаллизаторе, включающее вертикально расположенные термодат5 чики, каждый из которых размещен в отдельном углублении, выполненном в стенке кристаллизатора, причем термодатчики установлены попарно по высоте кристаллизатора с разностью по глубине (1), Недостатком устройства является то, что на точность измерэния влияет неизбежный разброс размеров отверстий для термодатчиков по глубине, что, в свою очередь, приводит к ошибкам при определении положения уровня металла по всей высоте кристаллизатора, например, во время заполнения крис таллизатора жидким металлом .

Бель изобретения — повышение точности контроля уровня металла по всей высоте кристаллизатора.

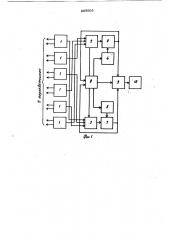

Это достигается тем, что в устрой ство для измерения уровня металла в крис таллизаторе в измерительный контур между термодатчикамн и индикатором включены два корректирующих многока-. налы ых электронных преобразователя с изменяющимся коэффициентом передачи, выходы которых подключены к блоку суммирования н блоку управления, а выходы блока управления подключены к коммутаторам и блоку суммирования.

На фиг. 1 и 2 представлены блок-схемы измерительного контура с корректирующим электронным устройством.

Измерительный контур содержит первичные преобразователи 1, на входы Которых поступают сигналы от пар термодатчиков, выходы четных первичных преобразователей поступают на входы аналогового коммутатора 2, а выходы нечетных первичных преобразователей - на входы аналогового коммутатора 3. Устройство также, включает коммутаторы 4 и 5 которые изменяют, соответственно, 5503

1о

2о

25 зо

40

55

BG коэффициенты передачи преобраэователеи

6и7.

Блок S управления производит управление коммутаторами, блоком 9 суммирования сигналов, результат измерения передается на индикатор 1 О.

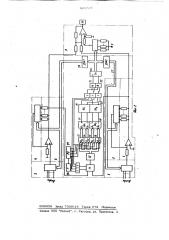

Аналоговый коммутатор 2 представля. ет собой серийно выпускаемую интегральную микросхему К59ОКН1. Коммутатор имеет восемь аналоговых каналов, управляемых трехразрядным логическим вы ходом. Логические выходы совместимы с

ТТЛИС Эти микросхемы применены в коммутаторах 2-5., в блоке 8 управления и блоке 9 суммирования сигналов.

Преобразователи 6 и 7 представляют собой операционные усилители с изменяемым коэффициентом усиления при помощи коммутаторов 4 и 5. Коэффициент усиления изменяется путем переключения сопротивлений в цепи обратной связи операционного усилителя. Величины сопротивлений подбираются при наладке, в зависимости о т погрешностей установки термодатчиков по глубине..

Блок 9 суммирования сигналов представляет собой операционный усилитель в режиме алгебраического сложения, Кроме сигналов, поступающих с цреобраэова-телей 6 и 7, на.вход блока суммирования сигналов поступает сигнал, учитывающий высоту кристаллизатора от ниж него среза до нижней пары термодатчиков, работающих в данный момент. Блок

8 управления представляет собой аналоговый коммутатор 11, аналого-цифG ровой преобразователь 12, регистры 131.6, aHezeHm6 %<,,РР .2 %.Ф Р2.2 ° дв арифметических устройства 17 и 18 (АУ и АУ ), два триггера 19 и 20 (ИЬ„и RS ), погичеекие элементы .

ИЛИ 21 и И 22, реверсивный счетчик

23 (СЧ), генератор 24 тактовой последовательности импульсов, регистр 25 управления (РУ) .и дешифраторы 26 и 27 (ДШ и ДШ,).

Цикл управления составляет четыре такта генератора повторяемых импульсов as все время работы устройства для изменения уровня металла в кристалли заторе. Перед началом работы устройство приводится в исходное состояние (все..триггеры), регистры и счетчикв нулевое состояние, do время первого и второго такта подключена нижняя пара термодатчиков,, через коммутатор 11 в регистр 15 Р2 4

1 ло первому такту записывается резул1 тат измерения. По второму такту в регистр 16 Р записывается результат последующего (по времени) измерения с той же пары термодатчиков.

По четвертому такту производится запись в счетчик. С дещифраторов управляющий код подается на коммутаторы 2-5. Далее. цикл повторяется. Если к моменту записи в счетчик триггер

2П Р изменил свое состояние, то в счетчик записывается + 1 и в блок суммирования сигналов поступает аналоговое значение, пропорциональное значению уровня металла от нижнего торца кристаллизатора до уровня между первой и второй парами термодатчиков и значение уровня между парами термодатчиков, скоммутированных в этот момент алгебраически, складывается с записанной величиной. Ьсли уровень металла

-опускается снова ниже нижней пары тер- модатчиков, то в счетчике вычитается

1 и записанное ранее значение отключается, Если уровень металла переходит уровень установки второй пары термодатчиков, то производится запись в счет-. чик + 1 (на блок суммирования поступает сигнал, увеличенный пропорционально расстоянию между парами термодатчиков) и одновременно верхняя пара термодатчиков коммутируется на место нижней, а на место верхней коммутируется следующая по высоте пара термодатчиков и т.д.

Таким образом, устройство работает в момент пуска установки и в установившемся режиме.

Ф ормула изобретения

Устройство для измерения уровня металла в кристаллизаторе по авт.св.

М 7403 91, о т л и ч а ю щ ее с я тем,. что, с целью повышения точности контроля уровня металла по всей высоте кристаллизатора, в измери» тельный контур между термодатчиками . и индикатором включены два корректирующих многоканальных преобразователя, выходы которых подключены к бло « ку суммирования и блоку управления а выходы блока управления подключены к коммутаторам и блоку суммирования, Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

No 740391, кл. В 22D 11/16, 1978.