Автоматическая литейная линия

Иллюстрации

Показать всеРеферат

Союз Соаетскик

Социалистическик

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 07.12.79 (21) 2847241/22-02 с присоединением заявки №вЂ” (23) Приоритет— (51) M. Кл з

В 22 D 47/02

Государстеенный комитет (53) УД К 62 1. 74б..27 (088.8) Опубликовано 23.09.81. Бюллетень №35

Дата опубликования описания 28.09.81 па делам изобретений

N открытий

П. М. ТКаЧЕНКО, Е. А. КарОЛЕВ, В. Г. ДЕНКСЕНКО, К/ В. аС аааЕНКОо,-,„, / и Я. Д. Атаманчук (72) Авторы изобретения

Специальное конструкторское бюро литейных автоматическиалиний (7! ) Заявитель (541,А В 1 ОМ,д l И Ч1 С. КАЯ Л111 Е н Н А Я,г1 ИН Ий

11зi!бретение относится к .i.. =è :,, у производству, в частности к литейным линиям изготовления отливок в опоках.

Известна автоматическая литейная линия

; олержаш,я формовочнь|е våë."íèçì к выдавливатель форм, распаровщик форм, механизм очистки опок и подопечных плит, связанных; ежду собой приводными рольгангами, образующими ветви охлаждения .,влитых форм, возврата пустых опок и подопочных плит (11.

Значительное время охлаждения отливок и высокая производительность обуславливают наличие в известной линии длинной ветви охлаждения отливок в опоке, а, сле,овательно, наличие длинных ветвей воз врата пустых опок и подопочных плит, большой пары опок на линии, что значительно увеличивает габаритные размеры, металлоемкость и энергоемкость линии.

При изготовлении отливок большой металлоемкости линия обладает низкой технологической надежностью, вызванной недостаточным временем охлаждения отливок впоследствие невозможности размещения в пролетах литейных цехов ветвей охлаждения необходимой длины.

L1;ль изобретения — снижение металлоемкости, энергоемкости и производственной плошaäè линии за счет использования ветви возврата, нодопочных плит для дополнительного охлаждения отливок в коме.

Поставленная цель достигается тем, что линия, содержащая расположенные в технологической последовательности формовочный блок, кантователи, сборщик форм, нагружатель форм, выдавливатель форм, распаровщик, механизмы очистки опок и подопочных плит, угловые передаточные механизмы связанные между собой приводными рольгангамй; образующими ветви охлаждения залитых форм,, возврата пустых опок и подопочных плит, снабжена размещенными на раме выдавливателя форм горизонтальными роликовыми балками с приводом их синхронного перемещения в вертикальной плоскости.

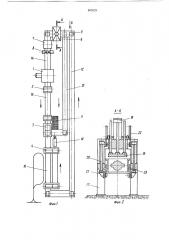

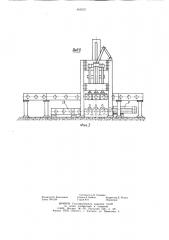

На фиг. 1 изображена схема автоматической литейной линии в плане; на фиг. 2— разрез А — А на фиг. 1; на фиг. 3 — вид Б на фиг. 1.

Автоматическая литейная линия содержит расположенные в технологической последовательности формовочный блок 1, кан865525

15

30

Формула изобретения

40

55 тователи 2, сборщик 3 форм, нагружатель форм 4, угловые передаточные механизмы 5, выдавливатель 6 форм, распаровщик опок 7, механизм очистки опок 8, толкатели 9 и 1О, выбивную решетку 11, связанных между собой приводными ролы ангами, образующими ветвь 12 охлаждения отливок в опоках, ветвь 13 возврата подопочных плит, ветвь 14 возврата пустых опок, участок 15 простановки стержней, участок 16 заливки форм.

Выдавливатель форм 6 состоит из опорной рамы 17, несущей механизм выдавливания кома и механизм приема и опускания кома.

Механизм выдавливания кома состоит из гидроцилиндра 18 и плиты 19, несугцей две направляющие. Плита 19 жестко закреплеI1a на штоке гидроцилиндра 18.

Механизм приема и опускания кома состоит пз двух гидроцилиндров 20, на штоках которых жестко закреплены горизонтальные роликовые балки 21. Синхронность движения роликовых балок 21 в вертикальной плоскости обеспечивается рычажным синхронизатором 22. На раме 17 имеются жесткие упоры 23.

В верхнем положении роликовые балки 21 находятся на уровне ветви охлаждения отливок в опоках 12, в нижнем -- на уровне ветви возврата подопочных плит 13.

Литейная автоматическая линия работает следующим образом.

Распарованные и очищенные опоки постI:ïaþò в формовочный блок 1, который»оочередно изготовляет полуформы «низа» и

«верха». Изготовленные полуформы транспортируются рольгангами в кантователь 2, поворачиваются отпечатком вверх, затем в полуформы «низа» проставляются стержни, полуформы «верха», канту ются и поступают в сборщик форм 3. В сборщике форм 3 полуформа «низа» собирается с полуформой «верха». Собранная форма устанавливается на подопочную плиту и транспортируется на участок 16 заливки, где осуществляется нагружение и заливка форм.

Залитые формы поступают на ветвь охлаждения отливок в опорах 12. Угловые передаточные механизмы 5 служат для изменения направления движения форм, опок и подопочных плит на 90 . С участка охлаждения отливок в опоках 12 залитые формы с подопочными плитами поступают на роликовые балки 21 выдавливателя 6 форм, находящиеся в верхнем положении.

При подаче масла в верхнюю полость гидроцилиндра 18 плита 19 начинает двигаться вниз, нажимает на форму, находящуюся на подопочной плите, удерживаемой роликовыми балками 21 и вместе с ними продолжает опускаться, при этом масло из штоковых полостей гидроцилиндров 20 вытесняется в напорную магистраль. Нижняя опока доходит до жесткого упора 23, опоки останавливаются. Плита 19, продолжая двигаться вниз, выдавливает ком из опок, который опускается зажатый между плитой 19 и подопочной плитой. По окончании выдавливания кома плита 19 останавливается, масло подается в нижнюю полость гидроцилиндра 18 и верхние полости гидроцилиндров 20. Под действием масла плита 19 возвращается в верхнее положение, а роликовые балки 21 опускают подопочную плиту с комом до уровня ветви возврата подопочных плит 13. Роликовые балки 21 останавливаются, толкатель 9 выталкивает подопочную плиту с комом с роликовых балок 21 на ветвь возврата подопочных плит

13. В конце ветви возврата подопочных плит толкатель 10 сталкивает ком с подопочной плиты на выбивную решетку 11, а освободившаяся подопочная плита очищается и подается в сборщик 3 форм.

После выталкивания подопочной плиты с комом с роликовых балок 2! на ветвь охлаждения масло подается в нижние полости гидроцилиндров 20. Роликовые балки 21 поднимаются гидроцилиндрами 20 вверх, снимают выбитые опоки с жестких упоров 23 и останавливаются с ними в верхнем положении. Г1ри подаче в выдавливатель 6 форм следующей залитой формы, выбитые опоки выдаются на ветвь возврата пустых опок 14, распариваются, очищаются и подаются в формовочный блок 1, после чего цикл работы линии повторяется.

Использование ветви возврата подопочных плит для охлаждения отливок приводит к уменьшению длины, металлоемкости и энергоемкости линии.

Автоматическая литейная линия, содержащая расположенные в технологической последовательности формовочный блок, контователи, сборщик форм, нагружатель форм, выдавливатель форм, распаровщик, механизм очистки опок и подопочных плит, угловые передаточные механизмы, связанные между собой приводными рольгангами, образующими ветви охлаждения залитых форм, возврата пустых опок и подопочных плит, отличающаяся тем, что, с целью снижения металлоемкости, энергоемкости и производственной площади линии за счет использования ветви возврата подопочных плит для дополнительного охлаждения отливок в коме, она снабжена размещенными на раме выдавливателя форм горизонтальными роликовыми балками1с приводом их синхронного перемещения в вертикальной плоскости.

Источники информации, принятые во внимание при экспертизе

1. Аксенов П. Н. Оборудование литейных цехов. M., «Машиностроение», 1977, с. 219, рис. 189.

8б5525

Составитель В. Сазонов

Техред А. Бойкас Корректор Е. Рошко

Тираж 872 Подписное

Редактор Н. Кончицкая

Заказ 7941/20

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4