Пресс-форма для прессования металлических порошков

Иллюстрации

Показать всеРеферат

ОП ИСАНИ Е

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистические

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 07.06.79 (21) 2777037/22-02 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

В 22 F 3/02

В 30 В 15/02

Государстеениый комитет по делам изобретений и открытий

Опубликовано 23.09.81. Бюллетень № 35

Дата опубликования описания 28.09.81 (53) УДК 621.762..4 (088.8) (72) Авторы изобретения

С. С. Кипарисов, В. Е. Перельман и„, А. M.,Óìàíñêèé .с

1 ;

;: -1

Московский ордена Трудового Красног > Знамени институт тонкой химической технологии им. М. В. Ломоносова (71) Заявитель (541 ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ

МЕ 1 А, 1ЛИЧЕСКИХ ПОРОШКОВ

Изобретенис относится к области порошовой металлургии, в частности к пресс-форме для прессования металлических порошков.

Известна пресс-форма для прессования металлических порошков, включающая клиновый пуансон и матрицу,. установленную с

5 возможностью перемещения в плоскости, перпендикулярной оси пуансона (1)..

К недостаткам известной пресс-формы относится отсутствие возможности. прессования заготовок сложной формы, . а также низкое качество опрессованных. заготовок.

Наиболее близкой по технической сущ- . ности и достигаемому эффекту к предложенной является пресс-форма для прессования металлических порошков, включающая матрицу, состоящую из верхней и нижней частей, верхний и нижний пуансоны, верхний и нижний стержни и привод перемещения верхней части матрицы, при этом верхняя часть матрицы установлена с возможностью поворота вокруг оси пресс-формы (2).

К недостаткам данной пресс-формы отно- зт сится низкая плотность опрессованных заготовок, в частности заготовок сложной формы.

Цель изобретения — повышение плотности опрессованных заготовок.

Указанная цель достигается тем, что в пресс-форме для прессования металлических порошков, включающей матрицу, состоящую из верхней и нижней частей, верхний и нижний пуансоны, верхний и нижний стержни и привод перемещения верхней части матрицы, верхняя часть матрицы установлена с возможностью возвратно-поступательного перемещения относительно нижней части.

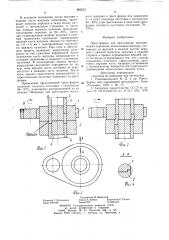

На фиг. 1 показана схема пресс-формы в исходном состоянии; на фиг. 2 — схема пресс-формы в момент перемещения ее. верхней части; на фиг. 3 — пресс-форма, вид сверху ; на фиг. 4 — сечение А — А на фиг. 3.

Пресс-форма включает матрицу, выполненную из верхней 1 и нижней 2 частей, верхний 3 и нижний 4 пуансоны, верхний 5 и нижний 6 стержни, бандаж 7 и привод 8 перемещения верхней части матрицы. При этом привод выполнен в виде эксцентричного вала, а верхняя и нижняя части матрицы связаны между собой направляющими (на фиг. не обозначены).

Пресс-форма работает следующим образом.

865527

Формула изобретения

Составитель И. Киянский

Редактор Т. Кугрышева Техред А. Бойкас Корректор Е. Рошко

Заказ 7941/20 Тираж 872 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5 филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

В исходном положении, когда верхняя и нижняя части матрицы совмещены, производят загрузку порошка в зазор между матрицей и центральным стержнем, а затем при помощи верхнего пуансона производят прессование порошка до 80 — 85%. Затем при существующем подпоре верхним и нижним пуансонами производят перемещение верхней части матрицы (вправо по чертежу) на 1,0 — 1,5 мм с одновременным опусканием нижнего пуансона. При этом в прессуемом брикете возникают разрушения материала за счет сдвиговых деформаций. Затем подвижная часть матрицы возвращается в исходное положение и вызывает уплотнение заготовки. В последующих циклах процесс разрушения-уплотнения повторяется до тех пор, пока верхняя часть заготовки не переместится в нижнюю часть матрицы. После этого процесс прессования прекращается, а спрессованную заготовку извлекают из пресс формы.

Применение предложенной пресс-формы позволяет получать заготовки с плотностью

90 — 97%, равномерно распределенной по их объему. Например, при прессовании железного порошка в пресс-форме под давлением

3 — 4 т/см получены заготовки с плотностью

90 — 95% (при прессовании в известной пресс форме плотность заготовок составляет 70—

75%) .

Пресс-форма для прессования металлических порошков, включающая матрицу, сос10 тоящую из верхней и нижней частей, верхний и нижний пуансоны, верхний и нижний стержни и привод перемещения верхней части матрицы, отличающаяся тем, что, с целью повышения плотности спрессованных заготовок, верхняя часть матрицы установлена с возможностью возвратно-поступательного перемещения относительно нижней части.

Источники информации, принятые во внимание при экспертизе

1. Радомысельский И. Д. и др. Прессформы для порошковой металлургии. Киев, «Техника», 1970, с. 36 — 37.

2. Авторское свидетельство СССР по заявке М 2741513/22-02, кл. B 22 F 3/02, 1978.