Способ механической обработки с разупрочнением материала нагревом плазменной дугой и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 25.10.79 (21) 2835122/25-08 с присоединением заявки №вЂ” (23) Приоритет— (51) М, К .

В 23 В 1/00

Гесударстееннык кеннтет

СССР

Опубликовано 23.09.81. Бюллетень № 35

Дата опубликования описания 28.09.81 (53) УДК 621.941.. 1 (088.8) ао делан изобретений и открытий ерин " " - .- - :т (72) Авторы изобретения

В. В. Иванов, Ю. П. Тихомиров, С. А. Гулый и М. А. Ш

Ордена Ленина и ордена Трудового Красного 3 меня, 4 (71) Заявитель производственное объединение «Невский завбд»"" — им. В. И. Ленина (54) СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

С РАЗУПРОЧНЕНИЕМ МЕТАРИАЛА НАГРЕВОМ ПЛАЗМЕННОЙ

ДУГОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Изобретение относится к обработке материалов резанием и может быть использовано в машиностроении для обработки крупногабаритных деталей из труднообрабатываемых материалов.

Известен способ механической обработки с разупрочнением материала нагревом плазменной дугой (1).

Недостатком этого способа является то, что при подаче резца к центру заготовки неподвижный относительно резца плазмотрон нагревает уже обработанную поверхность.

Известно устройство для механической обработки с разупрочнением материала нагревом плазменной дугой, содержащее корпус, планшайбу, суппорт с резцедержателем и держатель плазмотрона.

Цель изобретения — повышение качества обработки торцовых поверхностей и обеспечение постоянного расстояния между режущей кромкой и точкой нагрева.

Эта цель достигается тем, что плазмотрон перемещают относительно инструмента, сохраняя постоянным расстояние между режущей кромкой и точкой нагрева.

Кроме того, в устройстве для осуществления способа на корпусе выполнена круговая направляющая, на которой установлен с возможностью перемещения от введенного в устройство привода держатель плазмотрона, при этом суппорт и механизм привода перемещения держателя плазмотрона снабжены сельсинами, связанными обратной электрической связью.

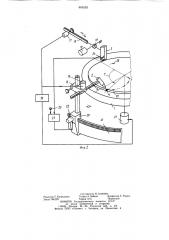

На фиг. 1 представлена схема способа механической обработки с предварительным

1р локальным разупрочнением; на фиг. 2 устройство для осуществления предлагаемого способа, общий вид.

Предлагаемый способ включает в себя вращение обрабатываемой заготовки 1, частоту вращения которой изменяют при изме-!

5 нении диаметра обработки, поддерживая тем самым постоянной скорость резания, локальное разупрочнение поверхности резания плазменной дугой от плазмотрона 2 перед резанием режущим инструментом (лезвийным) 3, одновременное перемещение опор ной точки 4 плазменной дуги плазмотрона 2 по радиусу заготовки, т.е. по стрелкам 5 и 6 с равной скоростью и перемещение опорной точки 4 плазменной дуги по поверхности

865535

3 резания вокруг заготовки по стрелке 7 от зоны контакта 8 резца 3 с заготовкой 1, если резание и разупрочнемие осуществляются к центру обрабатываемой заготовки, либо в сторону сближения с зоной контакта 8, если резание осуществляется от центра заготовки 1. Таким образом, расстояние по поверхности резания между точками 8 и 4, расстояние между точками 9 и 10, а также между точками 11 и 12, располагающихся попарно на одних и тех же диаметрах, а каждая из пар — на разных диаметрах (или 10 радиусах) обработки, равны между собой, причем расстояние 13 соответствует оптим альному режиму разупрочнения данного материала при данной скорости резания и задается станочником»а основании опыта или ранее проведенных экспериментов и исследований.

Поскольку резание на современном оборудовании (карусельных станках, например) осуществляется при постоянных скоростях, то при равном расстоянии между зоной кон- 20 такта режущего инструмента с заготовкой и опорной точкой плазменной дуги температура в зоне контакта режущего инструмента с заготовкой будет постоянной. Это обстоятельство используется в устройстве для осу25 ществления способа для того, чтобы поддерживать постоянным расстоянием 13 по поверхности резания между зоной контакта режущего инструмента 3 с обрабатываемой заготовкой 1 и опорной точкой плазменной дуги при любом положении инструмента 3 gp и зоны резания от центра вращения заготовки, т.е. в точках 10, 12 и в любой другой.

Угол раствора между опорной точкой плазменной дуги 4 и зоной контакта режущего инструмента с заготовкой (угол по стрелке 7), соответствующий равным расстояниям между этим инструментом и положением опорной точки плазменной дуги на поверхности резания на разных диаметрах обработки, может устанавливаться путем расчета требуемого положения плазмот,оона в системе полярных или декартовых координат, либо путем применения специальных копировальных систем, но это потребовало бы создания более сложных технических средств и изготовления на каждую форму заготовок специальных копиров, оснаст- 45 ки и т.п.

Устройство для осуществления способа содержит держатель 14 плазмотрона 2, которые перемещаются радиально к оси вращения заготовки 2 по направляющему пазу в вертикальном суппорте 15 от силового сель- 5О сина 16 (фиг. 2). Вход сельсина 16 соединен с выходом силового сельсина 17, кинематически связанного через зубчатую рейку 18 с приводом 19 подачи режущего инструмента.

Суппорт 20 горизонтального перемещения 55 держателя 14 плазмотрона 2 перемещается по круговой направляющей 21, устанавливаемой вокруг планшайбы станка вместо обыч4 но размещенных таким образом защитных кожухов. Вход привода 22 суппорта горизонтального перемещения держателя плазмотрона соединен электрически с выходом регулятора 23, преобразующего сигналы с устройства 24 для замера температуры в зоне резания (выполняемого в виде, например, термопары, встроенной в режущий инструмент 3).

Выход устройства 25 для задания температуры (потенциометр), соединен с входом регулятора 23. Устройство содержит также регулятор 26 скорости вращения привода 27 вращения планшайбы.

Устройство работает следующим образом.

После закрепления обрабатываемой заготовки 1 в планшайбе станка включают привод 27 вращения планшайбы и заготовки по стрелке 28, приводом 19 режущего инструмента 3 подводят последний к заготовке 1, в результате чего приводится во вращение ротор силового сельсина 17, который вырабатывает сигнал для синхронного и синфазного вращения силового сельсина 16, подающего к заготовке 1 через держатель 14 плазмотрон 2.

С началом движения держателя 14 плазмотрона 2 в последнем от специального генератора (на схеме не показан) возбуждается плазменная дуга, направляемая на поверхность 29 резания. Одновременно с этим на устройстве 25 устанавливается температурный режим разупрочнения.

При образовании режущим инструментом 3 поверхности 29 резания встроенное в нем устройство 24 для замера температуры вырабатывает сигнал о действительной температуре поверхности резания в зоне контакта режущего инструмента 3 с обрабатываемой заготовкой 1. При несовпадении этой температуры с установленной устройством задания температуры 25 регулятор 23 вырабатывает сигнал рассогласования для привода 22 горизонтальной подачи плазмотрона, в результате чего в зависимости от характера сигнала плазмотрон приближается к резцу перемещением суппорта 20 по круговой направляющей 21, если температура в зоне контакта режущего инструмента 3 с заготовкой 1 меньше заданной температуры разупрочнения, и отводится от резца, если температура в этой же зоне больше заданной. Таким образом, расстояние 13 (фиг. 1) по поверхности резания от плазмотрона 2 и от опорной точки 4 плазменной дуги до зоны контакта 8 режущего инструмента 3 с обрабатываемой заготовкой 1 поддерживается постоянным независимо от радиуса обработки при торцовом точении дисковых деталей.

По мере врезания режущего инструмента 3 в обрабатываемую заготовку 1 через электрическую связь силовых сельсинов 16 и 17 происходит непрерывное согласование

865535 положения режущего инструмента 3 с плазмотроном 2 и с пятном 4 нагрева в радиальном направлении к обрабатываемой заготовке.

Использование предлагаемого изобретения в народном хозяйстве и особенно на предприятиях энергетического машиностроения в производстве турбинных дисков, рабочих колес компрессоров и нагнетателей позволит существенно расширить технологические возможности способа, поскольку стаби1О лизация температурного режима разупрочнения дает возможность использовать способ не только на обдирочных, но также на получистовых и чистовых операциях, на деталях из марок материалов с более узким и нтервалом температуры резупрочнения, предрасположенных к трещинообразованию из-за перегревов (сплавы типа ЖС6 — К) и т.д. Возможности применения способа расширяются и за счет увеличения выбора инструментальных материалов с ограничен- 20 ной теплостойкостью (по температурному ицтервалу), а также за счет существенного увеличения конкурентоспособности резания с разупрочнением по производительности в сравнении с обычной механической обработкой резанием. При этом даже на конструкционных углеродистых сталях оказывается возможным повысить производительность способа в 2 — 3 раза при сохранении прежней стойкости режушего инструмента.

Формули изобр : ни»

1. Способ механической обработки с разупрочнением материала нагревом плазменной дугой, включающий врашение заготовки, независимое перемещение режугце о инструмента и плазмотрона с равной скоростью, отличающийся тем, что, с целью повышения качества обработки торцовых поверхностей, плазмотрон перемещают относительно инструмента, сохраняя постоянным расстояние по обрабатываемой поверхности между режущей кромкой инструмента и точкой нагрева.

2. Устройство для осуществления способа по п. 1, содержащее корпус, планшайбу. суппорт с резцедержателем и держател ь плазмотрона, отличающееся тем, что, с целью обеспечения постоянного расстояния между режущей кромкой и точкой нагрева, на корпусе выполнена круговая направляющая, на которой установлен с возможностью перемегцения от введенного в устройство привода держатель плазмотрона, при этом суппорт и механизм привода перемещения держателя плазмотрона снабжены сельсинами, связанными обратной электрической связью.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2671104/25-08, кл. В 23 В 1, 00, 1978.

Фиг.2

Составитель И. Агабабов

Редактор Т. Кугрышева Техред А. Бойкас Корректор Е. Рошко

Заказ 7942/20 Тираж 1151 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4