Станок для электроэрозионной обработки прецизионных отверстий

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (1)865588 (61) Дополнительное к авт. сеид-ву ,22) Заявлено 0%1276 (21) 2427342/25-08 с присоединением заявки М (23) Приоритет

Опубликовано 230о81 Бюллетень Но 3S

Дата опубликования описания 230о81,. (51)М. Кл3

В 23 P 1/08

Государствеииый комитет

СССР по делам изобретений и открытий (53) УДК 621.9. 048..4.06(088.8) (72) Авторы изобретения

A.A. Галушин, Г.И. Панин, С.Б. Потулов, Э.A и A.A. Лебедев

Центральный научно-исследовательский и кон тЪрекЩ институт топливной аппаратуры автотракторных и сЧ"ациекащ ых

- . ".1 двигателей (71) Заявитель (54) СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ

ПРЕЦИЗИОННЫХ ОТВЕРСТИЙ

Изобретение относится к электроэрозионной обработке прецизионных отверстий в деталях топливной аппаратуры.

Известны станки для электроэрозионной обработки прецизионных отверстий, состоящие из корпуса, приспособления для крепления детали, включающего осевую и радиальную опоры, механизма подачи электрода и генератора i1J и P3 .

Недостатком этих станков является то, что они не приспособлены для обработки прецизионных отверстий деталей топливной аппаратуры и не могут обеспечить достаточную точность их обработки.

Наиболее близким по технической сущности к изобретению является станок для электрбэрозионной обработки прецизионных отверстий в деталях топливной аппаратуры, состоящий из корпуса, приспособления для крепления деталей, включающего осевую и радиальную опору, привода вращения детали механизма подачи электрода, генератора и датчика контроля размера отверстия, соединенного с переключателем режимов работы генератора

i3) . 30

Недостатком этого станка является то, что из-за значительного радиального давления привода на обрабатываемую деталь и недостаточной жесткости базового опорного элемента — оправки, последняя пригибается и геометрическая точность обработки прецизионных отверстий, особенно отверстий малого диаметра, получается недостаточной. Происходят большие отклонения формы и расположения поверхностей, в частности, конусообразность, седлообразность и корсетность. Кроме того, известный станок не позволяет получить точный размер диаметра обрабатываемого отверстия, так как он оценивается косвенно, по величине межэлектродного зазора, зависящего от многих факторов.

Цель изобретения — повышение геометрической точности обработки, в первую очередь уменьшение отклонений формы и расположения поверхностей детали посредством уменьшения радиального давления на деталь в процессе обработки.

Эта цель достигается тем, что Осе» вая опора выполнена состоящей из двух частей, обжимающих торцы обрабатываемой детали, первая из которых

865588

21 на токоподводе 18 входит в шлиц втулки 20. Поэтому токоподвод относительно наружных частей шпинделя имеет свободу только осевого перемещения. Пружина 22 прижимает токоподвод 18 поверхностью 17 к детали 3, с поверхностью которой токоподвод 18 хорошо сопрягается благодаря наличию гарантированного зазора между токоподводом 18 и втулкой 19. Токоподвод 18 соединен с генератором 16 следующими последовательно соединенными элементами: эластичным проводником 23, закрепленным на шпинделе 5, представляет собой опорный узел, закрепленный в корпусе, а вторая часть расположена на вращающемся от привода шпинделе, который установлен в корпусе с возможностью осевого перемещения и подпружинен в направлении к опорному узлу, обеспечивая вращение детали, а радиальная опора выполнена состоящей из неподвижного элемента, базирующего деталь по внутреннему отверстию, и подпружиненного элемента, поджимающего деталь к непоцвижному элементу.

Кроме того, для повышения точности диаметра обрабатываемого отверстия подпружиненный элемент радиальной опоры является воспринимающим l5 элементом датчика.

Опорный узел осевой опоры может выполняться в виде упорного подшипника.

Радиальное давление на обрабаты- щ ваемую деталь сводится к минимуму, ибо вращение детали осуществляется посредством осевой опоры, установ-. ленной в шпинделе, а подвижная часть радиальной опоры прижимается к детали с незначительным усилием, и притом против неподвижной части радиальной опоры. Это сводят к минимуму погрешности формы и расположения поверхностей обрабатываемых деталей. Благодаря тому, что подпружиненный элемент радиальной опоры является воспринимающим элементом датчика, контроль диаметра является прямым, и следовательно, более точным, что повышает размерную точность обработки.

Дополнительным положительным эффектом является то, что значительная часть объема в отверстии обрабатываемых деталей, которая в известных конструкциях используется для размеще- 40 ния оправки, в предлагаемом станке может быть использована для размещения в ней дополнительных электродовинструментов, связанных каждый со с своим генератором импульсов, что соответственно повышает производительность обработки.

Кроме того, дополнительный положительный эффект может быть получен в виде уменьшения электроэрозионного gp износа опор за счет их электрическо" го изолирования.

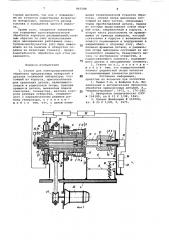

На фиг.1 изображен станок для электроэрозионной обработки прецизионных отверстий со схематическим изображением кинематических и электрических цепей и блоков, разрез; на фиг.2 представлено расположение частей радиальной опоры и электродов-инструментов в обрабатываемой детали, сечение A-A; на фиг.3 - воз- 60 можный вариант сопряжения обрабатываемой детали с прижимным устройст- вом, сечение Б-Б.

Станок содержит приспособление для крепления обрабатываемой дета- б5 ли, включающее осевую и радиальную опоры. Части 1 и 2 осевой опоры обжимают торцы обрабатываемой детали 3, причем часть 1 представляет собой опорный узел, закрепленный в корпусе 4, а часть 2 расположена на шпинделе 5. Шпиндель 5 установлен в корпусе 4 с возможностью осевого перемещения и подпружинен в направлении к опорному узлу 1. Радиальная опора выполнена состоящей из неподвижного элемента б, базирующего деталь 3 по внутреннему отверстлю, и подпружи ненного элемента 7, поджимающего деталь 3 к неподвижному элементу 6.

Опорный узел 1 может выполняться различным образом, в частности в виде упорного подшипника. Элемент 7 установлен на корпусе 4 в держателе 8 при помощи параллелограммного механизма с плоскими пружинами 9 и спиральной пружиной 10. Шпиндель 5 сопряжен прецизионной посадкой с жестко закрепленной на корпусе 4 втулкой 11. Шпиндель 5 ..;тжимается от втулки 11 пружиной 1? в направлении опорного узла 1. Пружина 12 закрыта сверху кожухом 13, закрепленным на шпинделе 5. Опорная поверхность 14 шпинделя 5 для сопряжения с базой конической поверхностью обрабатываемой детали 3 является центрирующей. Кроме конической формы возможны и другие варианты выполнения. В частности на поверхности 1 могут быть выполнены выступы 15 из керамики, электрически изолирующие деталь от опоры. Эти выступы расположены с разных сторон на равном расстоянии относительно оси вращения шпинделя 5 под одним углом к этой оси.

Электрическое соединение обрабатываемой детали 3 с генератором 16 импульсов, например RS-генератором, осуществляется через опорную поверхность шпинделя 5. В качестве этой поверхности может быть использована поверхность 14, но предпочтительнее выполнение, при котором для подвода тока к детали 3 использована опорная поверхность 17 на токоподводе 18, являющемся внутренней частью шпинделя 5. Токоподвод 18 изолирован от наружных частей шпинделя 5 изоляционными втулками 19 и 20. При этом палец

865588 контактным кольцом 24 и установленными на корпусе 4 электрощетками 25.

Шпиндель 5 кинематичес.<и соединен с приводом вращения, состоящим из двигателя 26, шкивов 27 и 28 и ременной передачи 29. Шкив 27 закреплен на двигателе 26, а шкив 28 установлен на подшипниках 30 на втулке 11 и сопряжен (шпоночным соединением) со шпинделем 5 со вободной осевого перемещения. Электрод-инструмент 31 установлен в механизме 32 подачи и электрически связан с генератором 16 импульсов. При использовании двух электродов-инструментов (фиг.2) с целью .повышения производительности обработки второй электрод-инструмент электрически соединен только со вторым генератором импульсов (на чертеже не показан) . Если позволяют размеры отверстия обрабатываемой детали, то целесообразно использовать 20 три и более электродов-инструментов, каждый из которых должен быть соединен только с одним генератором.

Остальные выходные цепи у генерато-. ров импульсов при этом соединены па- д раллельно. Питание генераторов импульсов может осуществляться от одного источника.

Элемент 7 радиальной опоры, являющийся воспринимающим изменение диаметра обрабатываемого отверстия элементом измерительного преобразователя 33, кинематически связан с остальными элементами этого преобразователя. Преобразователь 33 соединен через устройство 34 выдачи информации с переключателем 35 режимов работы, соединенным с генератором 16.

Переключатель 35, кроме того, соеди иен с механизмом 32 подачи.

Станок для электроэрозионной об- 40 работки отверстий работает следующим образом.

55

Обрабатываемую деталь 3 устанавливают на элементы б.и 7 радиальной опоры и зажимают между частями 1 и 2 осевой опоры. Сопряжение элементов 6 и 7 радиальной опоры с обраба-тываемой деталью 3 достигается за счет того, что элемент 7 подпружинен. Пружина 10 натягивает держатель 8 с элементом 7 радиальной опоры относительно корпуса 4 с элементом 6 радиальной опоры, обеспечивает тем самым надежную установку детали на радиальной опоре при любой начальной промежуточной и конечной величине диаметра обрабатываемого отверстия.

Обрабатываемая деталь 3 центрируется и приводится во вращение шпинделем 5. Крутящий момент передается от него к детали 3 за счет осевого давления, создаваемого пру жиной 12, и трения между деталью 3 ,и опорной поверхностью 14. При наличин на опорной поверхности 11 выступов 15 минимально необходимое осевое давление уменьшается. Шпиндель 5 приводится во вращение приводом, состоящим из двигателя 26, шкивов

27 и 28 и ременной передачи 29. Электрод-инструмент 31 на механизме 32 подачи перемещается возвратно-поступательно вдоль обрабатываемой поверхности детали 3. Электроэрозионная обработка осуществляется при этом импульсами электрического тока, проходящими от генератора 16, последовательно на электрод-инструмент 31 затем через заз р (искровой промежуток) в деталь 3, на токоподвод 18 (прижатый поверхностью 17 к детали 3 пружиной 22), по проводнику 23 в контактное кольцо 24 и по щеткам 25 к генератору 16.

По мере увеличения диаметра от:верстия в процессе его обработки элемент 7, являкпцийся элементом измерительного преобразователя 33; смещается вместе с держателем 8 на плоских пружинах 9 параллелограммного механизма параллельно первоначальному положению на расстояние, равное увеличению диаметра обрабатываемого отверстия. Чнформация о величине диаметра обрабатываемого отверстия от измерительного преобразователя 33 поступает на устройство 34 выдачи информации. По достижении заданного для данного режима ди.лмет,ра обрабатываемого отверстия устрой ство 34 выдачи информации передает соответствующий сигнал на переключатель 35 режимов работы, который переключает генератор 16 импульсов и механизм 32 подачи на следующий более "мягкий" режим обработки, или отключает их по окончании обработки. . Для смены обрабатываемых деталей .привод вращения выключают, части 1 и

2 осевой опоры разводят в осевом направлении, деталь 3 снимают с элементов 6 и 7 радиальной опоры и устанавливают на станке следующую, подлежащую обработке деталь.

Предлагаемый станок позволяет снизить радиальное давление на деталь во время обработки в 5-10 раз по сравнению с известным, что способствует значительному повышению геометрической точности обработки деталей: отклонения формы и расположения поверхностей снижаются до

1-3 мкм. Кроме того, отклонения диаметра обрабатываемого отверстия от заданной величины уменьшаются в несколько раз (примерно с 0,02-0,03 до 0,002-0,004 мкм), что позволяет сократить на 10-20% времени последующей доработки и доводки отверстий.

Основное значение изобретения заключается в повышении точности обработки деталей, в первую очередь корпусов распылителей форсунок трак865588 торных дизелей, так как с повышением их точности существенно возрастает моторесурс, уменьшается расход топлива и повышается чистота выхлопа.

Кроме того, ожидается значительное повышение производительности обработки корпусов распылителей, главным образом за счет использования двух одновременно работающих электродов-инструментов (что было невозможно из-за наличия в отверстии оправки на известных станках) . Производительность обработки при этом удваивается.

Формула изобретения

1. Станок для электроэрозионной обработки прецизионных отверстий в деталях топливной аппаратуры, состоящий из корпуса, приспособления для крепления детали, включающего осевую и радиальную опоры, привода вращен.- я детали, механизма подачи электрода, генератора, датчика контроля размера отверстия, соединенного с переключателем режимов работы генератора, о т л и ч а ю— шийся тем, что, с целью повышения геометрической точности обработки, осевая опора выполнена состоящей из двух частей, обжимающих торцы обрабатываемой детали, первая из которых представляет собой опорный узел, закрепленный в корпусе, а вторая часть расположена на вращающемся от привода шпинделе, который установлен в корпусе с возможностью осевого перемещения и подпружинен в направлении к опорному узлу, обеспечивая вращение детали, а радиальная oropa выполнена состоящей из неподвижного элемента, базирующего де- таль по внутреннему отверстию, и подпружиненного элемента, поджимающего деталь к неподвижному элементу.

2. Станок по п.1, о т л и ч а юшийся тем, что подпружиненный элемент радиальной опоры является воспринимающим элементом датчика.

20 Источники информации, принятые во внимание при экспетизе

1. Панин Г.И. и Фефелов Н.A. Механизация и автоматизация процессов обработки прецизионных деталей. Л., "Машиностроение", 1972, с. 270-280.

2. Авторское свидетельство СССР

9 144389, кл В 23 Р 1/08, 1961.

3. Патент Швейцарии Р 565004, кл. В 23 Р 1/08, 2, 1975.

865588

A-a

Фиг.8 фиаЯ

Закаэ 7945/23 Тираж 1151

ВНИИПИ Государственного коМитета СССР по делам иэобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Подписное

° Ю

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4

Составитель М. Климовская

Редактор Т. Кугрьпаева Техред;М. Табакович Корректор М .Шароши