Устройство для направления электрода-проволоки к электроэрозионному станку

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ИТИЛЬСТВУ (61) Дополнительное к авт. сеид-ву .(22) Заявлено 2301ÂÎ (21) 2874039/25-08 Р М

Союз Советскик

Социапистическиз

Республик с присоединением заявки 89 (23) Приоритет

В 23 .Р ".1/08

Государстаенний комитет

С С С P по делам изобретений н открытнй

Опубликовано 239981. Бюллетень 149 35

Дата опубликования описания 230Я81 (53) УДК 621. 9. 048. .4.06(088.8) А.И. Безрук, В.П. Васенин, А.М. Демьянов, Г,А, Жуков и Г.И. Медведев (72) Авторы изобретения

Завод-ВТУЗ при Московском автомобильном заводе им. И.А, Лихачева (71) Заявитель (54) УСТРОИСТВО ДЛЯ НАПРАВЛЕНИЯ ЭЛЕКТРОДАПРОВОЛОКИ К ЭЛЕКйТРОЭРОЗИОННОМУ СТАНКУ

Изобретение относится к области машкностроения, а именно к оборудованию для осуществления электроэрозионной обработкк непрофилированным электродом-проволокой.

Известно устройство для направления электрода-проволоки, которое кроме заданкя определенного положе ния электроду-проволоке обеспечивает подвод электрической энергии к межэлектродному промежутку, образованному обрабатываемой заготовкой к непрерывно перематынающимся! электро« дом-проволокой.

Устройство имеет целью снижение шероховатости поверхностк обработки в два раза в случае соедкнения генератора старка с электродом-кнструментом и деталью посредством пучка проводников 1 .

Однако использование таких конструкций для снижения сопротивления разрядного тракта электроэроэионных вырезных станков не эффективно, так как в этом случае велико переходное сопротивление между токоподводом и движущимся электродом-проволокой. .известно устройство, в котором снижение переходного сопротивления обеспечивается за счет выполнения

? токоподвода в виде вращающегося ролика, по которому перемещается электрод-проволока. При этом токоподвод от генератора к ролику осуществляет5 ся через щетки. С це„ ю снмения аб разивного и эроэионного износа в таких конструкцкях вводят дополнительные токоиодводы в виде медно-графитовых сменных роликов, устаковлеккых на осях, электрически соединенных с кронштейнами с23.

Однако при .испольэованки этой кокструкции и связи с нестационаркостью переходных контактов во вращающихся

15 токоподводах возникает расстройка системы следящей подачи, что ведет к снижению производительности к точности электроэрозионкой обработкк.

При этом в случае регулирования по

4© напряжению сигнал ка систему следящей подачи снимается с последовательно соединенных сопротивлений, образованных сокротквлением переходных контактов Кк и приведенным сопротивлением искрового промежутка Ион . При регулировании по среднему напряжению для прямоугольных импульсов относи,тельная погрешность выражается д Псе 100а

ЗО 4н П

865589 где U

nU > — абсолютная погрешность настройки следящей системы.

При этом дало

>" к (y 2.), t 4 где — амплитуда импульса тока; йй — изменение контактного сопротивленияу

1 время запаздывания пробоя относительно переднего фронта импульса напряженияу — длительность импульса напря4. жения у скважность импульсов.

С уменьшйнием межэлектродного расстояния и Ос прогрессивно увеличивается, так как увеличивается ток разряда I и уменьшается время запаздывания t . Так как при рабочих межэлектродных промежутках 1 мало, а напряжение разряда невелико (20-25 В), то относительная погрешность настройки д„, вызываемая контактным сопротивлением, существенна. Так, при К„=1 Ом и амплитуде тока Х = 10 A относительная погрешность настройки регулятора подачи составляет около 50%.

Целью изобретения является повышение производительности и точности обработки.

Указанная цель достигается тем, что сопряженная с роликом поверхность оси токоподвода имеет кольцевую канавку, заполненную жидким при комнатной температуре металлом, например сплавом. индий-галлий,с отходящими от нее в обе стороны спиральными канавками, имеющими правое и левое направление витков, и которые с торцов уплотнены шайбами из антифрикционного несмачиваемого жидким металлом материала.

Причем спиральные канавки расположены таким образом, что при вращении ролика токоподвода осуществляется подпор жидкого металла в кольцевую канавку.

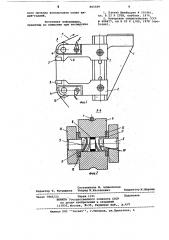

На фиг.l представлено устройство, общий виду на фиг,2 приведена конструкция токоподвода, разрез A-A на фиг. 1.

Устройство состоит из основания 1 с кронштейнами 2, имеющими направляющие элементы 3 и токоподводы 4, выполненные в виде осей 5 и роликов 6.

Основание кренится на каретке станка.

На наружных поверхностях роликов 6 имеются проточки, в которых перемеща" ется электрод-проволока 7.

Оси 5 имеют на сопрягаемых с роликами 6 поверхностях кольцевую канавку 8 с отходящими от нее в обе стороны спиральными канавками 9 и 10.

При этом на каждой из осей имеется, две спиральние канавки - одна с правым, а другая с левым направлением витков. Кольцевая и спиральные канав- ки заполнены жидким при комнатной температуре металлом, например спла« вом индий-галлий. С торцов канавки уплотнены шайбами ll и 12 из антифрик

5 ционного несмачиваемого жидким металлом материала, например из фторо1ласта.

Оси 5 неподвижно закреплены в планках 13, которые с целью снижения износа направляющих элементов 3 электрически изолированы от кронштейнов

2 и подсоединены к одному из выводов генератора импульсов и входу усилителя системы следящей подачи станка.

Устройство работает следующим обраэома

При движении электроца-проволоки 7 ролики токоподвода 6 вращаются в таком направлении, что жидкий металл„ находящийся в спиральных канавках 9

20 и 10 и смачивающий сопрягаемую с осью поверхность ролика 6, перемещается к кольцевой канавке 8 и при ее заполнении находится под некоторым небольшим давлением. Вследствие этого ролик центрируется на жидком металле, предотвращается выход жидкого металла из канавок 9 и 10 за пределы кон» тактирующих поверхностей оси и ролика и обеспечивается хороший электрй

ЗО ческий контакт без его шума . Одновременно достигается плавность и легкость вращения ролика токоподвода что исключает проскальзывание электрода-проволоки относительно роЗ лика °

Таким образом, в устройстве прак,тически полностью исключается расстройка следящей системы подачи станка в процессе„его работы.

Формула изобретения

1. Устройство для направления электрода-проволоки к электроэрозионно4 му станку, на основании которого размещены два.кронштейна, несущие направляющие элементы и токоподводы в внде роликов, свободно сидящих на осях, о т л и ч а ю щ е е с я тем, щ что, с целью производительности и точности обработки, на сопряженной с роликом поверхности оси токоподвода выполнена кольцевая канавка и отходящие от нее в обе стороны спираль55 ные канавки, имеющие различное направление витков, при этом канавки заполнены металлом, находящимся при комнатной температуре в жидком состоя, нии, а на торцах ролика размещены введенные в устройство уплотняющие

40 шайбы, выполненные из антифрикционного несмачиваемого жидким металлом материала.

2. Устройство по п.l, о т л и ч ад ю щ е е с я тем, что, в качестве жид865589

f2

Составитель И. климовская

Редактор Т. Кугрьпаева Техред Ж.Кастелевич

Корректор М . Шароши

Заказ 7945/23,. 1ираж 1151

ВНЩП1И Госудаственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раужская иаЬ, д.4/5

Подписное

Филиал ППП Патент, r.Óæõîðîä, ул.Проектная, 4 кого металла использован сплав икдийюгаллий.

Источники информации, приняты во внимание при экспертизе

1. Патент Швейцарии 9 50146L кл. В 23 P 1/08, опублик. 1976.

2. Авторское свидетельство СССР

488677, кл В 23 P:1/02„ 1978 (проотип) .