Ротоционный раскатник для обработки торцовых поверхностей цилиндрических деталей

Иллюстрации

Показать всеРеферат

Союз Советски к

Социалисткческик

Республик

ОП ИСАНИЕ (>865637

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 10.10.79 (21) 2826095/25-08 с присоединением заявки №вЂ” (23) Приоритет—

Опубликовано 23.09.81. Бюллетень № 35

Дата опубликования описания 28.09.81 (51) М. К .

В 24 В 39/00

Гоеударотвенный комитет (53) УДК 621.923..77 (088.8) по делам изобретений и открытий (72) Авторы изобретения

С. А. Дубиняк, Д. М. Летун, П. Д. Кривый и Г. Й. Садовский

I (71) заявители (54) POTALIVOHHblA РАСКАТНИК ДЛЯ ОБРАБОТКИ

ТОРЦОВЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ

Изобретение относится к обработке торцовых поверхностей цилиндрических деталей ротационным раскатыванием, которое может найти применение в общем машиностроении, в частности при изготовлении гидроаппаратуры.

Известны ротационные раскатники, содержащие корпус с размещенными на пальцах деформирующими элементами, установленными с возможностью свободного вращения (1).

Недостатком указанного раскатника является то, что нельзя обеспечить ротационное раскатывание в силу невозможности преимущественного исключения трения скольжения и выбора оптимального угла наклона обкатывающих элементов, зависящего от физико-механических свойств обрабатываемого материала, размеров заготовки, формы накатываемой поверхности и режимов обработки, а также, в случае использования его для формообразования. Недостатком также является необходимость создания больших удельных давлений, приводящих к возникновению высоких температур, перенаклепа, налипанию расплавленного металла заготовок на деформирующие элементы, вибраций, повышенного износа (адгезионноро) рабочих поверхностей деформирующих элементов, снижению срока работы оборудования и ухудшению качества обработанных поверхностей.

Цель изобретения — расширение технологических возможностей и обеспечение формообразования поверхностей методом пластической деформации при невысоких удельных давлениях и низких температурах обра1О ботки.

Поставленная цель достигается тем, что корпус раскатника выполнен сборным, состоящим из основания и вилкообразной державки с центральной опорой и осью, на которой установлены с возможностью поворота пальцы, при этом деформирующие элементы закреплены на введенных в раскатник втулках, установленных с возможностью осевого перемещения, причем в вилках державки выполнены боковые окна и перЗз пендикулярно им фигурные пазы, а во втулках и пальцах — соответственно отверстия и пазы, предназначенные для размещения в них элементов соединения. Сами фигурные

865637

1О

15 го

35

Формула изобретения пазы выполнены по определенному профилю, выраженному зависимостью

P = -р,— "„— + R tgq

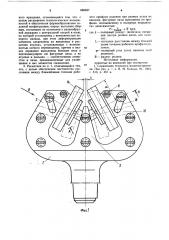

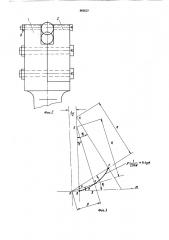

На фиг. 1 изображен раскатник, общий вид; на фиг. 2 — то же, вид сбоку; на фиг. 3 — расчет формы фигурного паза; на фиг. 4 — вид Б на фиг. 1; на фиг. 5 раскатник, изометрия; на фиг. 6 — схема обработки раскатником; на фиг. 7 — разрез

А — А на фиг. 1; на фиг. 8 — сечение  — В на фиг. 7.

Раскатник состоит из корпуса, выполненного из основания 1 и вилкообразной державки 2 с центральной опорой 3 и осью 4, соединенных при помощи болтов 5, 6 и гаек 7 и 8. На оси 4 закреплены с возможностью поворота пальцы 9, на которых установлены втулки 10 с возможностью осевого перемещения вдоль них. На втулках 10 через подшипник 1 при помощи шайб 12 и гаек 13 закреплены деформирующие элементы — ролики 14.

В вилках державки 2 выполнены боковые окна 15 и фигурные пазы 16. Со стороны свободных концов пальцев 9 имеются продольные пазы 17, а во втулках имеются отверстия, сопрягаемые болтом 5, пропущенным через продольный паз 17 и фигурный паз 16. Фиксация деформирующих элементов 14 в заданном положении обеспечивается болтами 5 и гайками 7.

Настройка деформирующих элементов на заданный угол осуществляется следуюшим образом.

Расфиксируется центральная ось 4 и болт

5 и свободные концы пальцев 9 перемещают в боковых окнах 17 и они поворачиваются на заданный угол. При этом втулка 10, поворачиваясь вместе с пальцем 9, одновременно перемещается в осевом направлении на величину, заданную фигурным пазом 16, сохраняя при этом постоянным расстояние L (такое же, как и в исходном положении) между деформирующими элементами 14.

Обеспечение постоянного расстояния 1. между роликами 14 достигается выполнением фигурных пазов 16 по закономерности описываемой формулой

P = — — +R tgq, ZcoSe где г — величина смещения центра ролика;

R — радиус ролика; д — заданный угол поворота.

Объяснение этой зависимости представлено математическими формулами на фиг. 3.

При установке ролика под определенным асср) необходимо сохранять постоянным расстояние 1. между ближайшими точками рабочего профиля. Рассматривая разные положения при разных углах наклона ++) ролика его центр займет положение в точках С и F, Так как ролик установлен на втулке, сопряженной с пальцем, то углы ЕСО и

KFO будут равными 90 . Тогда величина смещения центра ролика со втулкой вдоль оси

4 пальца У п и сохранении постоянным — опL

2. ределится = ОА + АС.

Отрезки ОА и АС находим соответственно из прямоугольных треугольников

ОАВ ОА = — ñoîâ . ОВ асар

HAEC АС = ЕС tgq; ЕС = R;

AC=R tgq;

Тогдa P = 2 «< + R 1

Таким образом, выполнение фигурного паза по этой зависимости дает возможность при любом значении угла поворота за счет продольного смещения ролика обеспечить постоянное расстояние между роликами.

Устройство работает следующим образом.

Раскатник устанавливается посредством конуса Морзе в шпинделе станка, например токарно-винторезного, или установки. Заготовка закрепляется так, чтобы ось ее совпала с осью вращения раскатника. Сообщая раскатнику или заготовке поступательное перемещение вдоль оси (рабочую подачу), а раскатнику вращательное, после контакта роликов 14 с обрабатываемой поверхностью последние начинают вращаться в разных направлениях. Подбирая соответственный угол поворота роликов будет обеспечиваться направление вектора силы перпендикулярно оси вращения ролика, обеспечивая преобладающим трение качения в месте контакта ролика с формируемой поверхностью. При дальнейшем перемещении раскатника вдоль оси вращения возрастает площадь контакта роликов с деформируемой поверхностью, увеличивается удельное давление до предела текучести материала, обеспечивая его пластическое деформирование и осуществляется формообразование поверхности заданной конфигурации, соответствующей форме рабочей поверхности роликов.

Использование предлагаемого устройства с использованием твердосплавных роликов из ВК20 позволяет получить существенный экономический эффект.

Кроме того, значительно повышается качество закатанных осей цепи транспортера, снижаются энергетические затраты (в предлагаемом устройстве деформирование происходит при удельных давлениях несколько больше 6г, а в используемом деформирование происходит за счет нагрева конца прутка до 800 †10 С вследствие преобладающего трения скольжения и напряжений сжатия), уровень шума и вибрации, улучшаются условия эксплуатации оборудования.

1. Ротационный раскатник для обработки торцовых поверхностей цилиндрических деталей, содержащий корпус с размещенными на пальцах деформирующими элементами, установленными с возможностью свобод865637 ного вращения, отличающийся тем, что, с целью расширения технологических возможностей и обеспечения формообразования заданной конфигурации, корпус выполнен сборным, состоящим из основания и вилкообразной державки с центральной опорой и осью, на которой установлены с возможностью поворота пальцы, при этом деформирующие элементы закреплены на введенных в раскатник втулках, установленных с возможностью осевого перемещения, причем в вил- ip ках державки выполнены боковые окна и перпендикулярно им фигурные пазы, а во втулках и пальцах — соответственно отверстия и пазы, предназначенные для 1 азмещения в них элементов соединения.

2. Раскатник по п. 1, отличающийся тем, что, с целью обеспечения постоянства расстояния между ближайшими точками рабочего профиля роликов при разных углах их наклона, фигурные пазы выполнены по профилю, описываемому в полярных координатах зависимостью: где — полярный радиус (величина смещения центра ролика вдоль оси пальца);

1 — исходное расстояние между ближай шими точками рабочего профиля роликов;

cp — полярный угол (угол наклона осей роликов);

R — радиус ролика.

Источники информации, принятые во внимание при экспертизе

1. Справочник технолога машиностроителя. Под ред. д. т. н. В. М. Кована, М.. 1963, с. 513, р. 467 а.

865637

А-А

17

Фиг. 7

Рив.8

Состааитель С. Чукаева

Редактор В. Иванова Техред А. Бойкас Корректор М. Демчик

Заказ 7949/25 Тираж 918 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4