Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс

Иллюстрации

Показать всеРеферат

Союз Советсккн

Соцкаттмсткческик

Рес убп

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву — . (22) Заявлено 19.09.79 (21) 2819262/23-05 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

В 29 F 1/00

G 05 D 27/00

Гесударстаанимй камитет

СССР (53) УДК 66.012..52 (088,8) Опубликовано 23,09.81. Бюллетень №35

Дата опубликования описания 28.09.81

IIo N.Aea изабратений и еткрмтий г

Г. 1 Дьяков, А) М. Полушкин

I: к „знечно(72) Авторы изобретения

А. И. Кричевер, А. И. Вербицкий, А.

Б. Н. Закора, 3. Я. Лурье, Б. А. Овруцкий и

Центральное проектно-конструкторское бюро прессового машиностроения (71) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

ОБЪЕМНОЙ ДОЗЫ РАСПЛАВА ПРИ ЛИТЬЕ ПОД ДАВЛЕНИЕМ

ИЗДЕЛИЙ ИЗ ПЛАСТМАСС

Изобретение относится к области автоматизации .процессов переработки пластмасс и может быть использовано в процессе литья давлением.

Известен способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмассы, основанный на измерении величины зазора, образующегося между полуформами при впрыске расплава полимера в полость формы.

Этот способ основан на определении рассогласования между величиной образовавшего- те ся зазора и предварительно заданной величиной,,определяемой эмпирически.

В соответствии с величиной и знаком рассогласования изменяют объем пластицируемого расплава для впрыска в последующем цикле литья (1). 15

Однако колебания величины зазора между полуформами, обусловленного неправильной дозировкой, замерить с необходимой точностью в условиях ударных нагрузок и высоких температур крайне сложно, так как при. правильной организации технологического процесса эти колебания не превышают 0,015 мм.

Наиболее близким к предлагаемому изоб-ретению по технической сущности является способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмассы, заключающийся в определении величины и знака рассогласования между текущей и заданной координатами червяка в момент окончания процесса впрыска, суммировании найденной величины рассогласования с величиной перемещения червяка при впрыске и изменении в зависимости от величины результирующей суммы перемещения червяка при пластикации в последующем цикле литья (2).

Недостатком известного способа является то, что при коррекции объемной дозы для следующего цикла не учитывается тот факт, что удельный объем расплава существенно зависит от давления, действующего

Ъ на расплав, что не позволяет повысить стабильность массы отливаемых изделий.

Цель изобретения — повышение стабильности массы отливаемых изделий.

Указанная цель достигается тем, что в известном способе автоматического регулирования объемной дозы расплава при ли865671

Формула изобретения

45

50 тье под давлением изделий из пластмасс, заключающемся в изменении величины линейного перемещения червяка при пластикации расплава, определении величины и знака рассогласования между текущей и заданной координатами червяка в момент окончания процесса впрыска, дополнительно находят величины удельных давлений, действующих на расплав в момент окончания процесса впрыска и в процессе пластикации, определяют разность указанных удельных давлений, устанавливают величину линейного перемещения червяка при пластикации расплава в каждом последующем цикле литья путем суммирования величины пути, пройденным червяком при впрыске расплава в предыдущем цикле литья, и произведением упомянутой величины рассогласования между текущей и заданной координатами червяка на величину, пропорциональную указанной разности удельных давлений, причем коэффициент пропорциональности выбирают в зависимости от сжимаемости перерабатываемого полимера..

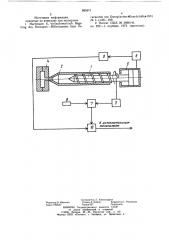

На .чертеже показана блок-схема устройства реализующего предлагаемый способ автоматического регулирования объемной дозы расплава.

Червяк 1 в процессе впрыска совершает аксиальное перемещение в цилиндре 2 пластикации, контролируемое датчиком 3 перемещения, впрыскивая подготовленную дозу расплава в полость формы 4 под действием давления рабочей жидкости в поршневой полости гидроцилиндра 5, которое контролируется датчиком 6 давления. Сигнал датчика 3 перемещения в блоке 7 сравнения сравнивается с сигналом поступающим от задатJ чика 8. Сигнал датчика 6 давления поступает в арифметический блок 9, осуществляющий вычисление разности между величинами удельных давлений, действующих на расплав в момент окончания процесса впрыска и в процессе пластикации. Этот сигнал поступает в логический блок 10, вырабатывающий корректирующий сигнал исполнительным механизмом на остановку червяка 1 после окончания пластикации.

Устройство работает следующим образом.

В момент окончания процесса впрыска блок 7 сравнения определяет величину и знак рассогласования между действительной координатной червяка 1, определенной датчиком 3, и заданной задатчиком 8. В этот же момент сигнал от датчика 6 давления, пропорциональный удельному давлению рабочей жидкости в поршневой полости гидроцилиндра 5, фиксируется на входе арифметического блока 9. При пластикации расплава, осуществляемой при вращательно-поступательном перемещении червяка.1, равсплав накапливается в передней части цилиндра 2 пластикации. Сигнал, пропорциональный удедьному давлению на расплав в процес5 о

15 о

25 зо се пластикации от датчика 6 давления, поступает на вход блока 9, на выходе которого вырабатывается сигнал, пропорциональный разности между сигналами, пропорциональными величинам измеренных удельных давлений в момент окончания впрыска и при. пластикации. Этот сигнал поступает на первый вход логического блока 10, на второй вход которого поступает сигнал, пропорциональный величине и знаку рассогласования между действительной и заданной координатами червяка 1 в момент окончания процесса впрыска. Логический блок 10 определяет произведение сигналов на его входах с учетом коэффициента пропорциональности, выбираемого в зависимости от сжимаемости перерабатываемого полимера. При этом на выходе логического блока 10 генерируется сигнал коррекции величины линейного перемещения червяка 1 при пластикации в последующем цикле литья с учетом величины сжимаемостн расплава.

Реализация предлагаемого способа автоматического регулирования позволит повысить точность объемного дозирования расплава с учетом его сжимаемости в функции действующих на расплав удельных давлений.

Экспериментальная проверка способа показала, что при его реализации может быть достигнута точность+0,4 /ц массы изделий в партии из 1000шт.

Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс, заключающийся в изменении величины линейного перемещения червяка при пластикации расплава, определении величины и знака рассогласования между текущей и заданной координатами червяка, в момент окончания процесса впрыска, отличающийся тем, что, с целью повышения стабильности массы отливаемых изделий, находят величины удельных давлений, действующих на расплав в момент окончания процесса впрыска и в процессе пластикации, определяют разность указанных удельных давлений, устанавливают величину линейного перемещения червяка при пластикации расплава в каждом последующем цикле литья путем суммирования величины пути, пройденным червяком при впрыске расплава в предыдущем цикле литья, и произведением упомянутой величины рассогласования между текущей и заданной координатами червяка на величину, пропорциональную указанной разности удельных давлений причем коэффициент.пропорциональности выбирают в зависимости от сжимаемости перерабатываемого полимера.

865671

Составитель Л. Александров

Редактор В. Иванова Техред A. Бойкас Корректор Г. Решетннк

Заказ 7955/27 Тираж 697 Подлисное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Источники информации, принятые во внимание при экспертизе

1. Hartmann E, Vollautomatisch Regelung des Formuest — Fullvolumens hein Ve6

raraeiten von Duroplasten 41Kunststoffet1974 № 3 s.106 — 109.

2. Патент США № 3666141, кл. 222 — 1, опублик. 1972. (прототип).