Способ синтеза аммиака

Иллюстрации

Показать всеРеферат

Союз Соаетских.

Социалистических

Республик

ОПИСАНИЕ

ИЗОЬГЕтЕНИЯ "" 6 796

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. саид- ву— (22) Заявлено 2311.78 (21) 2687629/23-26 (51) М. КЛ. с присоединением заявки ¹â€” (23) Приоритет—

С 01 С 1/04

Государственный комитет

СССР по делам изобретений н открытий

Опубликовано230981. Бюллетень № 35

Дата опубликования описания 2 30981,. (53) УДК 661. 53 (088. 8) 1

Г.К.Боресков, H.М.Жаворонков, О.С.Чех, Ю bi.-Матрос, В.Н.Орлик, В .А.Чумаченко, В.С.Лахмост, А.N.Алексеев и Ю.А.Соколинский

I

Институт катализа Сибирского отделения йЯ- .*СОР†††— . — - (72) Авторы изобретения (71) Заявитель (54 ) СПОСОБ СИНТЕЗА АММИАКА

Изобретение относится к химической технологии, а именно к синтезу аммиака.

Известен способ синтеза аммиака под давлением 320 атм, включающий предварительный подогрев исходной смеси и промежуточное охлаждение газа между слоями катализатора путем байпасирования холодного газа $1), Однако для проведения синтеза необходим реактор и теплообменные устройства весьма сложной конструкции, что делает агрегат в целом ненадежным и сложным в эксплуатации.

Кроме того, снижение температуры ограничено условиями процесса синтеза аммиака, так как при 480-495 С наблюдается затухание реакции в слое катализатораа.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ синтеза аммиака путем подачи азотводородной смеси на катализатор при давлении

100-320атм и 300-600оС в адиабатических условиях. С помощью инжектора создается циркуляция 60 -80 об.В горячего реакционного газа, который смешивается с холодным входящим газом

° 30 и подогревает его до температуры начала реакции f2).

Недостаток известного способа заключается в том, что хотя такой прием позволяет обойтись без предварительного внутреннего теплообменника, разбавление исходной азотводородоаммиачной смеси продуктом реакции (несконденсированным аммиаком) настолько велико, что приводит к ухуд шению технологических показателей реактора.

При этом способ позволяет получить весьма низкий прирост концентрации аммиака за один Проход через слой катализатора (3-6 об.% ), что примерно соответствует приросту на первом слое многослойного реактора. По этой причине для достижения производительности многололочных колонн пришлось бы работать с очень высокой нагрузкой по газовому потоку, Например, для достижения производительности 1360 т

NH в сутки при выходе аммиака 3,5В нужна нагрузка 70000 ч ", что при объеме катализатора 35 м составляет

Э около2,5 млн.нм/ч.

Для протекания реакции синтеза аммиака с заметным выходом продукта в одном адиабатическом слое каталиэато865796

to

40 !

ЬО

65 ра одинаково важно как создать зону высоких температур (это увеличивает общую скорость процесса,), так и обеспечить снижение температуры к концу слоя(для отклонения от равновесия и увеличения тем самым выхода аввыака}..

В стационарных условиях такое распределение температур получить s .принципе невозможно.

Пель изобретения — увеличение производительности за счет выравнивания температурного поля реакции.

Поставленная цель достигается тем, что согласно способу синтеза аммиака путем подачи азотводородной смеси на катализатор при давлении

100-320 атм и 300-600 С в адиабатических условиях, азотводородную смесь подают в слой катализатора, предварительно нагретого до 420-590 С, причем нагрев катализатора осуществляют путем циклического изменения места входа аэотводородной смеси на выход или путем подачи в слой катализатора аэотводородной смеси с температурой, циклически изменяющейся от 20 до

590аС.

Кроме того, при циклическом изменении места входа азоводородной смеси на выход температура газа на входе в катализатор составляет 20-150 С, о а длительность цикла составляет 530 мин.

При этом при подаче на поверхность катализатора азотводородной смеси. с температурой, циклически изменяющейся от 20 до 590ОС, длительность цнкла составляет 10-40 мин.

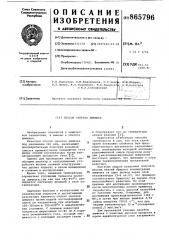

На фиг. 1 показана принципиальная схема движения потоков газа в,дрямом (сплошные стрелки) и обратном (пунктирные стрелки ) направлении, на фиг.2 — профили температур и концентраций аммйака по длине слоя катализатораа.

Процесс синтеза аммиака ведут в нестационарном режиме, создавая зону реакции, которая движется в направлении, совпадающем с направлением подачи реакционной смеси в слой катализатора.

Под зоной реакции понимается область температур 420-,590 С благоприятных для протекания реакции синтеза аммиака с заметной скоростью.

Эона реакции может занимать 50-80% длины слоя катализатора. Чтобы процесс синтеза был непрерывным и устойчивым, в нестационарном режиме необходимо удерживать движущуюся зону реакции в пределах слоя.

При нестационарном режиме ведения процесса синтеза аммиака, благодаря. тепловой емкости периодически нагреваемого и охлаждаемого катализатора, температура реагирующих га ов всегда уменьшается на выходе из слоя. В таком реакторе создается режим, близкий к теоретическому оптимальному (уменьшение температуры с ростом степени превращения смеси), в результате чего конденсация аммиака на выходе заметно превышает показатели существующих производств. Катализатор вы-, полняет при этом еще и функцию регенератора тепла, заменяя тем caamM теплообменные устройства, которые обычно имеются в аппаратах..Теплообмен между газом и катализатором осуществляется не через стенку, а наиболее эффективно-прямым контактом газа с частицами катализатора.

Пример 1. На вход колойны синтеза аммиака с одним аксиальным адиабатическим слоем каталнзатора подают реакционную смесь, содержащую, В: азота 22, водорода 66, инертов 10 и аммиака 2. Объемная скорость потока 12000 ч-", давление 320 ати, температура смеси..на входе в слой

20 С.

До ввода реакционной смеси в реактор слой катализатора разогрет до

500 С (прямая О на фиг.2), В момент времени 1=0 в слой подают реакционную смесь с температурой 20 С. В Начале слоя образуется реакционная эона с крутым градиентом температуры, которая со скоростью, примерно пропорциональной отношению теплоемкостей катализатора и реакционной смеси, движется к выходу из слоя. При достижении заданной температуры газа на выходе из колонны направление потока реакционной смеси переключают на обратное, т.е. место вывода становится вводом и наоборот. После нескольких переключений в реакторе устанавливают периодические вынужценные колебания температурных и концентрационных полей., Кривая 1 соответствует профилю темлературы по длине слоя в момент времени 4 =46 мин (после шести переключений направления потока). Кривые

2 и 3 соответствуют профилям температур в моменты времени Ь =47,5 мин и =49 мин. В момент 19 температура газа на выходе достигает заданной величины 500 С и производят переключение направления потека. Кривые

4"6 соответствуют профилям температуры в моменты времени ф =50 мин, b 52 мнн и 4 6 =54 мин, соответст5 венно. В момент 46 опять производят переключение потока реакционной смеси так как температура на выходе

I о вновь достигает 500 С.

На фиг.2 показан также профиль концентрации аммиака в момент переключения направления. потока (кривая

7). Время одного полного цикла составляет 10 мин. Среднее содержание аммиака на выходе из слоя Z в данном случае составляет 15,8%, что на 2-3% превышает показатели реактора с тремя адиабатическими слоями, работающего в стационарном режиме.

865 796

И р и м .е р 2. Осуществляют аналогично примеру 1. Температура смеси газов на входе в слой .50 С, время полного цикла составляет 9,5 мйн, Выход аммиака 8%.

Пример 3. Осуществляют аналогично примеру 1. Давление в реакторе 1000 ати, нагрузка по газу—

10000 ч, длительность цикла

25-мин. Выход аммиака 12%, что примерно соответствует показателям работы реакторов, работающих при дЪфлении 32 ати в стационарном режиме.

Пример 4. Осуществляют аналогично прКмеру 1. Давление в реакторе 100 ати, длительность цикла

23 мин. Выход аммиака 11,8%. 35

Пример 5. Начальные составы реакционной смеси, расход газа и давление те же, что и в примере 1.

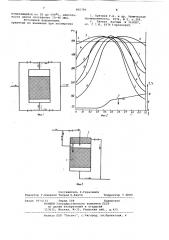

На фиг.3 приведена принципиальная схема движения потоков газа, обеспе- Щ чивающая переменную температуру газа на.входе в слой. Слой катализатора раэделен на две части — основной слой 1, через который проходит большая часть газа, и дополнительный слой 2, играющий роль "запала" для слоя 1.

Сплошными стрелками показано движение потока через обе части слоя.

В момент пуска реактора газ нагрет посторонним источником тепла до 450 С и в обеих частях- слоя возникают зоны реакции, после чего температуру rasa снижают до 20 С . Зоны движутся в противоположных направлениях с разными скоростями — через слой 2 со скоростив 0,01 м/мин, а.-через слой 1 со скоростью 0,1 м/мин. После переключения направления холодного потока сквозь слой .2 на обратное (показано, пунктирной стрелкой) обе части работа-40 ют как единый слой, причем слой 2 служит "запалом" для слоя 1. Температуру газа на входе в слой 1 повиааает с 20 до 425 C — температура на выходе из слоя 2 ° Когда в начале слоя 45

1 возникает новая эона реакции, направление потока холодного газа вновь переключают, как показано сплошными стрелками, и далее весь цикл повторяют.

3©

С того времени, когда оба слоя начинают работать как единое целое, температура на выходе из слоя 1 постепенно уменьшается, так как B него не поступает свежая смесь. Таким образом,;с помощью слоя 2 осуществляется периодическое повьЫение температуры в начале coos 1 и создание там горячей зоны реакции. Длительность цикла 14 мии, выход аммиака 15,5%.

Пример 6, Осуществляют аналогично примеру 3. Температуру газа на входе изменяют периодически от

20 до 590 С. Выход аммиака 12%, время цикла 32 мин. 65

Пример 7. Осуществляют аналогично примеру 1. Состав смеси,%: азота 20,8, водорода 62,6, инертов

11,5 и амьмака 5,1. Объемная скорость потока 11400 ч, давление 30) ати, температура смеси на входе 40 С, длительность цикла 7. мин. Среднее содержание аьаниака на выходе из слоя

20,85%.

Таким образом, предлагаевый способ по сравнению с известными обеспечивает при использовании существующих катализаторов следующие преимущества:

1. Увеличение прироста аммиака и производительности колонн синтеза в среднем на 2-3% эа счет создания температурных условий, близких к оптимальным, при давлениях 100-320 атм.

2. Увеличение производительности промышленных колонн синтеза аммиака, содержащих теплообменные устройства, для подогрева исходной реакционной меси на 25-30% за счет замены этих теплообменных устройств катализатором при соответствующем повышении нагрузки по газу.

3. Упрощение конструкции колонны синтеза и системы автоматического регулирования процессом.

4. Значительное сокращение капитальных или эксплуатационных расходов при создании новых технологических систем и возможность дальнейшего увеличения единичной мощности агрегата синтеза аммиака.

Формула. изобретения

1. Способ синтеза амьыака путем подачи азотводородной смеси.на катализатор при давлении 100-320 атм и

300-600оС в адиабатических условиях, отличающийся тем, что, с целью увеличения производительности за счет сглаживания температурного поля реакции, азотводородную смесь подают в слой катализатора, нагретого до 420-59d С, причем нагрев катализатора осуществляют путем циклического изменения места входа азотводородной смеси на выход или путем подачи в слой катализатора азотводородной смеси с температурой, циклически изменяющейся от 20 до 590 С. .2. Способ по п.1, о т л и ч а юшийся тем, что при циклическом изменении места входа азотводородной смеси на выход температура rasa на входе s катализатор составляет 20150 С, а длительность цикла составляо ет 5-30 он.

3. Способ по п.1, о т л и ч а юшийся тем, что при подаче на поверхность катализатора азотводородной смеси с температурой, циклически

865796

f00

300

2,%

Фма З

Составитель Р. Герасимов

Редактор Г.Кацалап Техред З,Фанта Корректор С .Щома

Заказ 7973/33 Тираж 508 П одпи с ное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", r Ужгород, ул.Проектная, 4 изменяющейся от 20 до 590 С, длительность цикла составляет 10-40 мин.

Источники информации, принятые во внимание при экспертизе

1. Бритина Г .A . и др. Химическая промышленность, 1976, к 5, с.359.

2. Патент Англии 9 143087, кл. С 1 В, 1976 (прототипу. о

И+ Og а 07 аВ 03 tl j

Фиг. Г