Способ подготовки шихты для производства агломерата и окатышей

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ВТИЛЬСТВУ

Сою1 Советских

Социалистических

Республик

<»865944 (61) Дополнительное к авт. свид-ву (22) Заявлено 090779 (21) 2792231/22-02 с присоединением заявки N9 (23) Приоритет

Опубликовано 230981. Бюллетень N9 35 (51)м Кла

С 22 В 1/14

Государственный комитет

СССР но делам изобретений и открытий (53) УДК 669.1: 622. . 788. 36 (088.8) Дата опубликования описания 23098$

;Ь r нушкина.:

1 „; (72) Авторы изобретения

В.М. Борисов, М. В. Ведешкин и Т.A.

Московский ордена Трудового Красного Зна ени ".институт..*,. сталй и сплавов (71) Заявитель (54) СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПРОИЭВОДСТВА

АГЛОМЕРАТА И ОКАТЫШЕИ

Изобретение относится к подготовке руд и концентратов и может быть использовано для производства агломерата и окатышей.

Известен способ подготовки .шихты с использованием шламов, сущность которого заключается в том, что шлам влажностью до 70% после сгустителя направляется на аглофабрику, где добавляется в смесительный барабан.

Этот способ позволяет одновременно утилизировать пылевидные составляющие шлама и снизить расход воды на окомкование шихты (1 ).

Однако данный способ не предусматривает сбалансированного использования шлама и оборотной воды и не решает вопроса интенсификации окомкования, поскольку не предусматривает организацию капельных зародышей.

Наиболее близким техническим решением к предлагаемому является способ подготовки агломерационной шихты, включающий доэирование, смешивание и окомкование компонентов с введением в смеситель диспергированных шламов и оборотной воды для доувлажнения шихты путем распыления (2).

Недостатками этого способа является то, что оборотная, осветленная в отстойниках, вода не используется и направляется на шламоотвальные поля, загрязняя огромные площади земли и водный бассейн, высокие скорости сжатого воздуха приводят к выбросам ших-ты с транспортерной ленты и большому выделению пыли, а подача шлама перед первичным смесителем приводит к ухудшению процесса смешивания и образованию крупных комков, состоящих, в основном, Из шлама.

Цель изобретения — повышение эффективности использования металлургических отходов и интенсификация процесса окомкования и последующего спекания шихты.

Поставленная цель достигается тем, что согласно способу, включающему доэирование, смешивание и окомкование компонентов с введением в смеситель диспергированных шламов и обо- . ротной воды для доувлажнения шихты путем распыления, смешивание и окомкование ведут при соотношении крупности шламовых зародышей к частицам воды, равном (16-33):1, при этом давление распыляющего агента при rioдаче шлама и воды равно 0,2-0„3 и

1,25-1,5 атм соответственно, а коли865944

Как показали исследования, значительное влияние на скорость окомкования и качество готового продукта оказывает исходная крупность и расход сгущенных шламов. По мере увеличения дисперсности капель с 2 до 810 мм скорость окомкования возрастает в 3,5 раза, при этом крупность шихты, состоящей иэ 85% концентрата

КМА, 5% топлива и 10% шлама, влажностью 30% составляет 0,5-10 мм, причем выход класса менее 1,6 мм находится в пределах 15-18%. Влажность шихты составляет 4,5%. Увеличение расхода и крупности шлама сверх 10% и 8-10 мм соответственно приводит к гереокомкованию шихты и увеличению верхнего предела крупности до 2030 мм.

65 чество шлама равно 8-10% от веса шихты.

Сущность способа заключается в организации оптимальной крупности капельных зародышей сгущенного шлама влажностью 25-35% и доувлажняющей жидкости (оборотной воды),подаваемых в загрузочную и центральную часть барабана соответственно.

Диспергирование сгущенного шлама и оборотной воды осуществляют путем подачи сжатого воздуха в форсуночных устройствах и регулирования давлений (скорости воздуха).

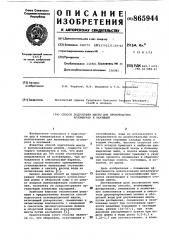

На чертеже представлена зависимость размера капель шлама влаж ностью 30% и доувлажняющей жидкос- t5 ти (оборотная вода аглофабрики) от давления сжатого воздуха.

По мере увеличения давления воздуха крупность капель уменьшается, причем имеются два характерных участ- 20 ка, где зависимость между диаметром цапель и давлением воздуха имеет линейный характер. Так, для шлама (кривая 1) этими участками являются левая ветвь кривой до значений давления 0,5 атм и кривая от 0,5 до

2,5 атм. Для оборотной воды (кривая 2) линейная зависимость наблюдается в интервале 0,5-0,75 и 0,751,5 атм.

Более низкие значения давления

30 сжатого воздуха при использовании оборотной воды по сравнению со шламом объясняются энергетическим состоянием жидкости и шламовой суспенэии. Величина свободной поверхностной энергии оборотной воды составляет 80-81 дин/см, в то время, как для сгущенных коллоидных систем этот показатель изменяется в пределах

95-98 дин/см. Процесс диспергирова- )0 ния заключается в преодолении этих сил. Очевидно, что чем больше величина свободной поверхностной энергии, тем больше и энергетические затраты на разрушение сил поверхностного натяжения.

Снижение выхода класса менее

1,6 мм и крупнее 10 мм достигается путем раздельного увлажнения шихты сгущенными шламами на первой стадии в зоне загрузки и доувлажнения шихты тонкораспыленной водой оборотного цикла аглофабрики, подаваемой в центральную часть смесителя.

Установлено, что капельные зародыши являются центрами окомкования, обеспечивающими пропитку наслоенной части шихты водой за счет действия сил капиллярного давления.

Увеличение расхода и крупности шлама сверх оптимальных значений способствует образованию крупных гранул с несколькими центрами окомкования.

Поэтому количество и крупность ка-, пельных зародышей должны быть ограниченными. Оптимальная крупность при влажности шлама на 25-35% составляет 8-10 мм, а расход не должен превышать 8-10% от веса шихты. Недостающая влага (4-4,5%) восполняется подачей оборотной воды, распыленной до крупности капель 0,3-0,5 мм.

Как показали результаты исследований, именно укаэанный диапазон размера капель увлажняющей воды обеспечивает накатывание неокомкованной части шихты на поверхность образующихся гранул и стабилизирует однородности шихты по гранулометрии. Поэтому поддержание соотношения между дисперсностью капельных зародышей-.и оборотной воды на уровне 8:0,3=26,6, 8:0,5=16, 10:0,3=33; 10:0,5=20. (16 — 33):1 позволяет регулировать гранулометрический состав шихты и рационально испольэовать металлургические отходы и сточные воды.

Как видно иэ изложенного, оптимальный размер капельных зародышей и оборотной воды, составляющей 8-10 и

0,3-0,5 мм, достигается при изменении давления сжатого воздуха в пределах 0,2-0,3 и 1,25-1,5 атм соответственно. При указанных давлениях скорость воздушного потока составляет

5-8 и 15-20 м/с соответственно.

При выходе шлама по сухому весу в количестве 2-3% от производства агломерата или окатышей шлам и сточные воды могут быть полностью утилизированы, т.е. это позволит организовать беэотходное производство и повысить эффективность окускования желеэорудных материалов °

Увеличение производительности обжиговых агрегатов и агломашин достигается не только за счет интенсификации процесса окомкования, но и вследствие физико-химических процессов, протекающих в ходе спекания гранул, центральные части которых представлены шламом.

Шлам — это наиболее легкоплавкая часть шихты, температура образования первых порций расплава которой нахо865944 дится в пределах 980-1020 С. При

1100 С весь шлам представлен жидкой фазой. В этих условиях расплав из центральных частей переходит в накатанные слои шихты и .растворяет наиболее тугоплавкие ее составлякщие. Образуется плотная и прочная оболочка с полой центральной частью. Этот процесс может быть широко использован для производства офлюсованных окатышей, прочность которых значительно ниже, чем неофлюсованных. Следует отметить, что использование капельных зародышей сгущенного шлама основиостью 1,5-2,5 не требует введения бентонита. Прочность сырых окатышей в этом случае повышается за счет 15 известковой воды, входящей в состав шлама и имеющий рН на уровне 12,813.

Пример. Подают шлам влажностью ЗОВ с помощью эвольвентной ;щ форсунки, оборудованной патрубком подвода сжатого воздуха. Крупность ка-.. пель регулируют изменением давления сжатого воздуха и измеряют в специ" альной кювете, залитой парафином. При образовании корочки на поверхности парафина на нее подают распыленный шлам и замеряют диаметр отверстий.

Воду оборотного цикла подают в цент" ральную часть барабана с помощью эжекционной форсунки. Размер капель З0 измеряют так же, как и размер капельных зародышей шлама.

Расход капельных зародышей измеряют в пределах 4-14% от веса шихты.

Расход оборотной воды корректируют 35 по конечной влажности шихты, которую поддерживают нЪ уровне 8Ъ.

Размер капельных зародьыей составляет 0,2-2, 2-5, 8-10 и 12-16 мм.

Размер капель оборотной воды составляет 0,1-0,3; 0,3-0,5 и 0,6-1,0 лм, Качество окомкованного продукта оценивают по количеству сбрасываний гранул крупностью 8-10 мм до их разрушения на стальную плиту с высоты

1 м и по выходу класса 1,6 мм.Окомкование проводят в барабане диаметром 500 и длиной 1200 мм, оборудованном непрерывной подачей шихты.Спекание осуществляют в чаше площадью

0,1 м .и высотой 400 мм.

Результаты исследований представлены в таблице.

Данные таблицы показывают, что по мере увеличения расхода капельных зародышей и их размера улучшается качество окомкованного продукта, достигая наивысших показателей при .расходе шлама 8-10%, крупности зародышей

8-10 мм и дисперсности капель распыленной оборотной воды 0,3-0,5 мм. В этих условиях выход класса менее

1,6 мм уменьшается до 2-3, а прочность гранул — до 5-6 сбрасываний.

Исследования гранул крупностью 510 мм, содержание которых в шихте составляло 75-85%, псказали, что капельными зародышами служат те порции шлама, диаметр которых составляет 810 мм. Анализ шлифов высушенных гранул показал, что размер зародыша (собственно шлама) составлял 3-5 мм.

Очевидно с водой, под действием сил капиллярного давления коллоидные частицы шлама перераспределяются в верхние слои накатанной части шихты и способствуют ее упрочнению.

865944

Ie !

Х 1

I Х»33 !

»33 0»»!а !

33 Е

1 3.3» 3Г с

IÅ О Ю

1Ц 3» »

103 ,ие

ГЧ 1

1 t Е н тО ! 1 ! 1 Со т» » т-1

1»331 1ж О

10»Х М О

1Х Еа àХ !

f13 30 Х 4 30

l 1 I

I W 1 т1

СО ! ГО

ГЧ

L

1 ф! . t3»I, т3»

1»33 3»3 I Д ° ГЧ

»Ч а с н

»О

»О

I 1 т (с3 т-» с

»О

»1

ГЧ

Ch а с т т

LA с

»!

33 lL О Ц 4 0 Я! ° » ,W@ аО аo, ! >т Х М III 3» Х Е»

1 1 I

1 N

I 3ч

1 0

I »33

1 .333

3т ! 0

1 Π—; — - ! <0 ,0 Х

1 I !

С3а тО

W I

СO 1

Ch тО.33

I c

1»33 М !

3»Х

1,0 Х Ж ! ОаХ !

ВХИ

10»33

tV 05 т-»!

»О с о

I т-» 1

ГЧ

CO 1 т-1

I 1 !

I Г 1 1 т» 1

ГЧ

CV (Ч а с о

I м с

Ю

1 33 . 1 — — !

33 1 3 Ч

I с

33 1 33Г

Х3н

10 ! 3!3

13 а

10 У 00

t »3I

1«4 О»

1»» 0

»33

I 0 g !

3ЮО с

Н Н ГЧ Г ГЧ Н ГЧ а!

Х

Х 14Г

»33 1 ГЧ

I33 (a»> 1

О 1

О 133Г

Х t т-3 ——

»Ч т-! а

ГЧ ГЧ ГЧ

»3 . О т-» т» ГЧ

Г3 \О

Al т-»

I а а с с

ГЧ

I ,а а с с

1 ! н о

С31

О

I 333 333 с !

Х О Ф !

Х3:Ха

IЕ Д»03 3: О ОЕ

i!at 00, 1»13 О

3 !

3=3: I33 Х а с о ГЧ

I а а

О с т»

CD а с т"1

1 а с о т-! а с с о»ч

LA а о с о м» а с с с о о м ! 3

Гч а а о с о о т с о

1 а

CD с о м с

О

ГЧ с

С! а м с с

„» о

1 I

an ГЧ с с о ь

LA а с с (Ч

LA LA с с о м с

CD

ГЧ

LA с о

I 1

<Ч с о о

1!

i »II III И!3 с

CD н

CO

О !О а т-» т-1

1 I

<Ч CO»Ч

О тО т-» т-» ГЧ

3 1 1

00 ГЧ»Ч с

CD о а!

ГЧ <б тО н

ГЧ н

CD тО т-»»Ч

1 1

ГЧ (Ч с о т

ГЧ,o e1

ГЧ

ГЧ an (ГЧ (Ч с

ГЧ an

1 I

ГЧ ГЧ с о

1о т»»ю

ISC 33 О ,va0

»3! Х Я с

1 т-»

I

t

1 !

1

I

1

Н Н т-1 т"1 т-» т 1 т-» c-1 ГЧ М т-! т"» т М (Ч т» т» М т"1 т» ГЧ т-» Н т-» ГЧ (Ч ГЧ М LA»Ч ГЧ М Ln М т-3 М (Ч

ГЧ т-! м аса

ГЧ

СО (Ч н с о

Ln

CD

\ о

1 с

1 О

I!. т-» с

М

О

1 333

О3

Х

I О

»О

1 д

1 Ц

I »33

I g!

М

»L3! 3»

1 О

1 Х

I Х

1 Ц!

1 I!

1 м

1 с

865944

Формула изобретения

Of 6 И ЯЮ яабление 6 соплобой коробке, атм.

Составитель Л.Панникова

Редактор Н. Егорова Техред 3. Фанта Корректор Е. Рошко

Заказ 7994/40 Тираж 684 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений н открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г ° Ужгород, ул. Проектная, 4

Способ подготовки шнхты для производства агломерата и окатыаей,включающий дозирование, смешивание и окомкование компонентов с введением в смеситель диспергированных шяамов и оборотной воды для доувлажнения шихты путем распыления, о т л и— ч а ю шийся тем, что, с целью интенсификации процессов окомкования и последующего спекания шииты, смешивание и окомкование ведут при соотно б

Ф ф а 4

Ф

wb

3 шенин крупности шпамовых зародьыей к частицам воды, равном (16-33)г1, при этом давление распыляющего =,.:-инта при подаче шлама и.воды равно

0,2-0,3 и 1,25-1,5 атм соответственно, а количество шлама равно 8-10% от веса шихты.

Источники информации, принятые во внимание при экспертизе

1. Черные металлы. 1975, 9 17, О с. 3-21.

2. Авторское свидетельство СССР

М 564345, кл. С 22 В 1/00, 1976.