Сталь

Иллюстрации

Показать всеРеферат

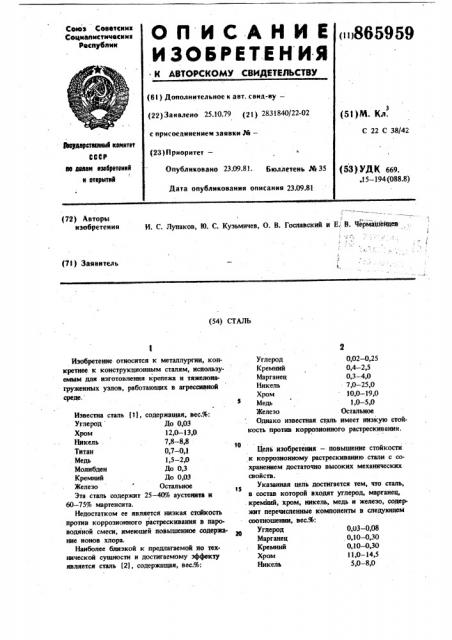

О П И С А Н И Е»»865959

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сеюв Севетеииа

Сециапиетичееииа республик (6l ) flополнительное к авт. свил-ву— (22) Заявлено 25.10.79 (21) 2831840/22-02 (5t)M. Кл.

С 22 С 38/42 с присоединением заявки J%— еафдаратааааиа каиатет

CCCP

N ааааи взебретекяй

4 н атаритвй (28) Приоритет— (5Ç) УДК 669, .1 5-194 (088.8) ОпУбликовано 23.09.81. Бюллетень Я 35

Дата опубликования описания 23.09.81 (72) Авторы изобретения!

И. С. Лупаков, Ю. С. Кузьмичев, О. В. Гославский и Е. В. ЧермаФейцеп (71) Заявитель (54) СТАЛЬ

0,03-0,08

0,10-0,30

0,10 — 0,30

11,0 — 14,5

5,0-8,0

Изобретение относится к металлургии, конкретнее к конструкционным сталям, используемым для изготовления крепежа и тяжелонагруженных узлов, работающих в агрессивной

CPogo.

Известна сталь (1), содержащая, вес.%:

Углерод До 0,03

Хром 120 — 130

Никель 7,8 — 8,8

Титан 0,7-0,1

Медь 1,5-2,0

Молибден До 0,3

Кремний До 0,03

Железо Остальное

Эта сталь содержит 25 — 40% аустеиита и

60-75% мартенсита.

Недостатком ее является низкая стойкость против коррозионного растрескивания в пароводяной смеси, имеющей повышенное содержание ионов хлора, Наиболее близкой к предлагаемой по технической сущности и достигаемому зффекту является сталь (2), содержащая, вес.%:

Углерод 0,02 — 0,25

Кремний 0,4 — 2,5

Марганец 0,3-4,0

Никель 7,0 — 25,0

Хром 10,0 — 19,0

Медь 1,0 — 5,0

Железо Остальное

Однако известная сталь имеет низкую стойкость против коррозионного растрескивания, тв

Цель изобретения — повышение стойкости к коррозионному растрескиванию стали с сохранежтем достаточно высоких механических свойств.

Указанная цель достигается тем, что сталь, в состав которой входят углерод, марганец, . кремйий, хром, никель, медь и железо, содержит перечисленные компоненты в следующем соопюшении, вес.%:

Углерод

Марганец

Кремний

Хром

Никель

Образцы из стали 1,2 и 3-го составов подвергают термической обработке по режиму: закалка от температуры 1050-1060 С в воду (выдержка. при температуре закалки составляет 0,5 — 1,0 ч), последующий отпуск при 540—

560 С с выдержкой в течение 10 ч.

865959

Время испытания образцов до растре скивания, ч

Механические свойства

УдарОтносительТвердость, HRC, кгсм/см2

ОтносительПредел прочнос ности (э" 3, т

Предел текучее оо, а

Сталь ное сужение ное удлинение вязкость

КС, кгсм/см

Ф,%

5, %

138

Известная

Предлагаемая

1-й состав 95

15

33

1100

14

2-й состав 93

15

1100

3-й состав 92 нию, она содержит компоненты в следующем соотношенни, вес.%:

Углерод О 03 — 0,08

Марганец 0,10 — 0,30

Кремний 0,10 — 0,30

Хром 11,0 — 14,5

Никель 5,0-8,0

Медь 1,0-2,5

Железо Остальное

Источники информации, принятые so внимание при экспертизе

Сталь, содержащая углерод, марганец, крем- 1. Авторское свидетельство СССР Р 272766, ний, хром, никель, медь и железо, о т л и- кл. С 22 С 38/50, 1963. ч а ю щ а я с я тем, что, с целью повыше- 2, Патент Японии Р 26390, кл. 10 J 172, ния стойкости к коррозионному растрескнва- опублик. 14.12.67.

ВНИИПИ Заказ 7995/41 Тираж 684 Поднисное

Филиал ППП "Патент", r.Óæãîpoä, ул.Проектная, 4

Как видно из таблицы коррозионные свойства предлагаемой стали выше, чем известной.

Предлагаемая сталь имеет хорошую обрабатываемость резанием, экономична. Ее примене- ние вследствие значительного повышейия стойкости материала против коррозионного растрескнвания позволит в 2 — 4 раза увеличить срок эксплуатации изделий.

Формула изобретения

Медь 1,0-2,5

Железо Остальное

Выплавляют 3 состава стали.

1-й состав содержит, вес.%: углерод 0,03; хром 14,50; никель 5,00; медь 10; марганец 0,10; кремний 0,10; железо — остальное.

2-й состав содержит, вес.%: углерод 0,06; хром 13,60; никель 5,30; медь 2,5; марганец 0 30; кремний 0 13; железо — остальное.

3-й состав содержит, вес%: углерод 0,08; хром 11,0Ф; никель 8,00; медь 1,5; марганец 0,18; кремний О,ЗО; железо — остальное.

Каждый состав стали выплавляют отдельно в открытой индукционной печи, в которую последовательно загружают армко, железо, хром и никель. Частичное раскисление проводят феруосилицием. В конце плавки в расплав вводят технически чистую медь.

После разливки стали .полученные слитки подвергают ковке на заготовки под образцы. Температура начала и конца ковки составляет соответственно 1100 н 900 С.

Предлагаемая сталь, термообработанная по такому режиму, содержит 90 — 98% мартенсита и 2 — 10% стабильного остаточного аустенита.

Известную и предлагаемую сталь 1,2 и 3-ro составов, термообработанную по оптимальным режимам, испытывают на стойкость против коррозионного растрескивания в идентичных условиях в нароводяной среде при 100 — 110 С при регулярном смачивании образцов раствором

ГеС1з.

Напряжения на пластинчатых образцах задают загибом до подковообразного вида и изменяют от О до величины, несколько большей

26 предела текучести нагартованного металла.

Полученные результаты приведены в табл.