Устройство для программного управления станком

Иллюстрации

Показать всеРеферат

Союз Советских

Социалнстнчвских

Реслублнк

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ЕТЕЛЬСТВУ (61) Дополнительное к авт. саид-ву (22) Заявлено 04.11.77 (21) 2542810/18-24 (51) M с присоединением заявки ¹ (23) Приоритет

С 05 В 19/18

Государственный комитет

СССР но дмам изобретений и открытий

Опубликовано 23.0981. Бюллетень № 35 (53) УДК 621. 395. .65(088.8) Дата опубликования описания 230981 (72) Авторы изобретения

С.Г. Синичкин, П.А. Марченков и В. (71) Заявитель

Горьковский политехнический институт ова (54 ) УСТРОЙСТВО ДЛЯ ПРОГРАММНОГО УПРАВЛЕНИЯ

CTAHK0N

Изобретение относится к автоматике и может быть использовано в устройствах для управления обработкой плоских поверхностей деталей с любым криволинейным контуром.

Известно устройство для управления перемещением стола продольнострогального станка, содержащее конечные выключатели, в которых за счет расстановки упоров добиваются ускоренного прохода внутренник необработан- ных проемов и осуществляется реверс хода стола t1) .

Однако расстановка упоров позволяет автоматизировать режим обработки 35 деталей, имеющих только прямоугольных контур, причем одна иэ сторон детали должна располагаться перпендикулярно движению стола станка.

Кроме того, применение систем чкс- 20 лового программного управления связано со значительным повышением стоимости станка, а также с необходимостью достаточно ГромозДкого программирования многочисленных точек 25 реверса.

Наиболее близким по технической сущности к предлагаемому является устройство для программного управления станком, содержащее последова- 30 тельно соединенные датчик поло>ения инструмента и первый ключ, а т кже блок сравнения, входы которого подключены через второй и третий ключи к выходу датчика перемещения инструмента, а выход, через блок задания режимов — к приводу, выход которого подключен к другим входам первого, второго и третьего ключей, через блок задания режимов, соединенный одним из входов с выходом датчика положения инструмента (21 .

Недостатком известного устройства является его низкая точность.

Цель изобретения — повышение точности устройства.

Цель достигается тем, что в устройство введены первый и второй реверсивные счетчики и четвертый, пятый, шестой и седьмой ключи, первые входы которых поцключены к соответствующим выходам блока задания режимов, выходы четвертого и пятого ключей через первый реверсивный счетчик, а шестого и седьмого ключей через второй реверсивный счетчик подключены к другим входам блока задания режимов,вторые входы четвертого и шестого ключей соединены с выходом второго клю866541 ча, а пятого и седьмого ключей — с выходом первого ключа.

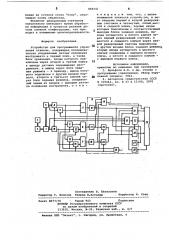

Ha чертеже представлена блок-схема устройства для программного управле ния станком.

Устройство содержит датчик 1 положения инструмента 2 относительно детали 3, датчик 4 перемещения инструмента, блок 5 сравнения, первый б и второй 7 реверсивные счетчики, второй

3, третий 9, первый 10, четвертый 11, пятый 12, шестой 13 и седьмой 14 ключи, блок 15 задания режимов, содержащий дешифраторы 16-18 нуля, элементы И 19-21, блоки 22 и 23 временных задержек, ключи 24 и 25,триггер 26, конечный выключатель 27 и датчик 28 скорости, а также привод

29.

Перед началом работы блок 5 сравнения и реверсивные счетчики б и 7 обнулены. Инструмент 2 устанавливается на расстоянии смещения на строчку от детали в направлении подачи.

Первый проход является холостым,, при котором инструмент 2 и датчик 1 с деталью не взаимодействуют, а датчик 4 идет по детали и обеспечивает получение информации о детали на первой рабочей строке, по которой после первого смещения пойдут резец и датчик 1. При первом холостом ходе команда на реверс с прямого на обратный ход подается от конечного выключателя 27, установленного на определенном расстоянии после конца детали.

При холостом рабочем ходе ключи

8, 10, 11, 14 и 25 открыты. Сигналы с датчика 4 через ключ 8 записывается в блок 5 (при наездах датчика на деталь записываются сигналы "1",при отсутствии детали — "0") и одновременно через ключ 11 в реверсивный счетчик б, где записывается информация о конфигурации детали 3, на первой рабочей строке.

При обратном ходе ключи 8 и 10 закрыты, а ключ 9 открыт и сигналы с датчика 4 поступают на шину вычита ния блока 5, при этом происходит стирание информации, записанной при прямом ходе °

Как только блок 5 обнулится, с дешифратора 16 нуля поступает сигнал на элемен.. И 20, с выхода которого выдается команда на реверс с обратного хода на прямой. Происходит смещение резца с датчиками 1 и 4 на строчку и одновременно подается импульс на триггер 26, переключение которого прчводит к переключению ключей 11-14

24 и 25.

Начинается первый рабочий проход.

Ключи 8 и,10 открыты, а ключ 9 закрыт. Сигналы с датчика 4 через ключ

8 опять поступают на блок 5 по шине

"+", а через ключ 13 - в реверсивный счетчик 7 также по шине "+", где происходит запись информации о конфигурации детали 3 на последующей строке.

Сигналы с датчика 1 через ключи

10 и 12 (ключи 11, 14 закрыты) поступают на шину ".-" реверсивного счетчика 6 и проис:.одит стирание информации, записанной от датчика 4 при предыдущем холостом проходе.

При обнулении реверсивного счетчика 6 с дещифратора 17 нуля через открытый ключ 24 и блок 23 подается ко1О манда на обратный ход„

При обратном ходе сигналы с датчика 4 через открытый ключ 9 поступают на шину "-" блока 5, происходит стирание записанной информации при пря15 мом ходе и при его обнулении, вновь формируется команда на прямой рабо- чий ход, резец с датчиками 1 и 4 смещается на строку и подается импульс на триггер 26, который переключается

;щ в исходное положение и переключает . ключи 11-14, 24 и 25.

При втором рабочем ходе запись информации о последующей строке производится в обнуленный реверсивный счетчик б, а сигналы с датчика 1 поступают по шине "-" на реверсивный счетчик 7 и производят списывание информации, записанной в этот счетчик от датчика 4 при первом рабочем про.ходе.

30 При обнулении реверсивного счетчика 7 подается команда на обратный ход.

Таким образом, происходит автоматическое изменение координат точек

3S реверса стола как с рабочего, так и с обратного ходов в зависимости от конфигурации контура детали.

При наличии на детали внутренних необрабатываемых проемов устройство

4р обеспечивает их ускоренный проход при рабочих ходах.

Условием формирования команды быстрого .прямого хода является сход датчика 1 с детали 3 (сигнал "0" с датчика 1) .и отсутствие сигнала с дешифратора 17 и 18 нуля.

В этом случае сигнал с датчика 1 поступает на элемент И 21 и через блок 22 формируется команда на прямой быстрый ход. © При касании датчика 1 детали 3 (сигнал "1") и отсутствии сигнала с дешифратора 17 и 18 нуля на выходе элемента И 20 формируется команда

"Прямой рабочий ход" и стол тормоэит55 ся до скорости рабочего хода.

При обработке последней строки сигналы с датчика 4 не поступают (он проходит беэ взаимодействия с деталью

3) и блок 5 остается обнуленным при прямом ходе. При обнулении реверсивного счетчика 6 или 7 (который будет работать при последнем проходе) с дешифраторов 16-18 нуля подаются сигналы на элемент И 19 и формируется ко866541

Формула изобретения

Составитель В. Катасонов

Редактор Г. Волкова Техред И,Астолош . . Корректор Н. Стец

Заказ 8077/70 Тираж 943 Подписное

BHHHIjH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 манда на останов стола "Стоп", означающая конец обработки.

Введение реверсивных счетчиков значительно уменьшает время обработки информации в процессе резания детали сложной конфигурации, что приводит к повышению производительности.

Устройство для программного управления станком, содержащее последовательно соединенные датчик положения инструмента и первый ключ, а также блок сравнения, входы которого подключены через второй и третий ключи к выходу датчика перемещения инструмента, а выход через блок задания режимов - к приводу, выход которого подключен к другим входам первого, второго и третьего ключей через блок задания режимов, соединенный одним иэ входов с выходом датчи ка .положения инструмента, о т л и ч а ю щ е е с я тем, что, с целью повышения точности устройс.ва, в него введены первый н второй реверсивные счетчики и четвертый, пятый,шес-. той и седьмой ключи, первые входы которых подключены к соответствунхцим выходам блока задания режимов, выходы четвертого н пятого ключей через первый реверсивный счетчик, а шестого и седьмого ключей через второй реверсивный счетчик подключены к другим входам блока задания режимов, . вторые входы .четвертого и шестого ключей соединены с выходом второго ключа, а пятого и седьмого ключей с выходом первого ключа.

Источники информации, принятые во внимание при экспертизе

1. Вульфсон A.Н. и др. Станки с программным управлением. Обзор зару;у . бежной техники. 1962.

2. Авторское свидетельство СССР

9 319442, кл. В 23 Q 15/00, 1970 (прототип).