Способ изготовления многослойных цилиндрических сосудов

Иллюстрации

Показать всеРеферат

Союз Соввтсикх

Ссщкалисткческкк

Реслъблих

К АВТОРСИОИУ СВ(4ДИИЛЬС7ЗУ (61) Дополнительное к авт. сеид-ву (22) Заявлено 1909.79 (21) 2820711/25-27 с присоединением заявки Ио (23) Приоритет

ОпУбликовано 30.09.81. Бюллетвиь Ио 36

Дата опубликования описания 300 981 (51)М. Кл.

В 21 D 51/18

В 21 О 51/04

Государственный комитет

СССР по делам изобретений н открытий (Я) УДК, 621. 774. 5 (088.8) (72) Авторы изобретения

В. М. Никиреев, Г. Л. Рит:.ик и Б. B. Поповский

Всесоюзныи научна-исследовательский институт. по монтажным и специальным строительным работам (71) Заявитель (54 ) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ

ЦИЛИНДРИЧБСКИХ СОСУДОВ

Изобретение относится к изготовлению крупногабаритных цилиндрических сосудов, например цилиндрических резервуаров для хранения нефти и нефтепродуктов, выполненных из рулонированных ст альных з агот овок .

Известен способ изготовления цилиндрических сосудов, в частности цилиндрических резервуаров из стальных 10 рулонированных заготовок, навернутых на барабан в рулон, путем разворачивания рулона, установленного на при способление, которое перемещают с помощью механизма, например трактора, и фиксации нижней кромки развернутой

„заготовк;.по периметру днища резервуара (11.

Недостаток этого способа заключается в том, что при изготовлении цилиндрических резервуаров большой емкости (свыше 50 тыс.м 3), стенка кокоторых выполняется двуслойной, не обеспечивается плотное прилегание наружной стенки к внутренней по всему периметру резервуара (средняя величина зазора составляет 30-40 мм), так как сначала сворачивают вчутреннюю стенку, а затем наружную, при этом выпуклость внутренней стенки не ILTIQTHo прилегает к вогнутости наружной стенки, а при увеличении натяжения полотнища наружной стенки для уменьшения неплотностей образуются вмятины на внутренней стенке, устранение которых приводит к большим трудоз атр ат ам.

Наиболее близким решением к предлагаемому является способ изготовления многослойных цилиндрических сосудов, при котором концы рулонированных полотнищ, образующих внутренний и наружный слои сосуда, скрепляют между собой, а затем разворачивают рулоны в противоположных направлениях с одновременным размещением полотнищ по окружности (2 ).

Известный способ обеспечивает плотное прилегание наружной и внутренней. стенок резервуара за счет того, что контактирование полотнищ происходит выпуклыми поверхностями при их одновременном разворачивании. Однако в известном способе получение сосуда проектной формы обеспечивается намот кой рулонированных полот нищ на жесткую оправку, сохраняющую при намотке свою форму. В качестве оправки в этом способе служит сама центральная труба.

8674 86

Для сосудов большого диаметра, наприйер, резервуаров диаметром более

20 м изготовить оправку необходимой жесткости практически невозможно. Изготовление двуслойной стенки резервуара беэ оправки приводит к значительным трудозатратам по приданию стенке проектной цилиндрической форМЫ

Цель изобретения — снижение трудоемкости изготовления крупногабаритного сосуда.

Указанная цель достигается тем, что в способе изготовления многослойных цилиндрических сосудов,при котором концы рулонированных полотнищ, образующих внутренний и наружный слои сосуда, скрепляют между собой, а затем разворачивают рулоны в противоположных направлениях с одновременным размещением полотнищ по окружности, перед скреплением концов рулонированных полотнищ определяют радиус барабана для рулон=- полот нища, о бразующе го наружный слой, из соотношения

1 А бъ < 6н )+1 — л- — )- -, 1 ооЮ„8 в где R u R — радиусы барабанов для

Н р рулонов полотнищ,, образующих наружный и внутренний слои, ьм; отношение наибольших

I толщи н полот нищ, обра— зующих внутренний и наружный слои; наибольшая толщина поН лотнища, образующего наружный слой;

0 иб — пределы текучест я гоH В лотнищ, образующих наружный и внутренний слои, кгc/Mì †;

R — проектный радиус резервуара, мм, наматывают полотнище на барабан и устанавлив аот последний впереди рулона с полотнищем, образующем внутренний слой, так, что линия, соединяющая оси вращения рулонов, образует с радиусом сосуда, делящим зту линию пополам, угол, равный 40-55 а размещение полотнищ по окружности осуществляют путем совместного перемещения рулонов.

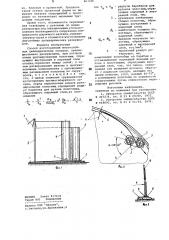

На фиг. 1 схематично показа.ны. рулоны, установленные на платформе, на фиг. 2 — то же, вид сверху, на фиг. 3 — соединение полотнищ между собой сваркой.

Прежде чем приступить непосредственно к изготовлению двуслойного цилиндрического резервуара заданной емкости с соот вет ст вующим прое кт ным радиусом R этого резервуара определяют радиус R барабана для рулона полотнища, образующего наружный слой иэ соотношения, приведенного выше.

5 IO t 5

ЗО

3 4

5О

Радиус барабана для полотнища, образующего внутре н ний слой являет ся известной постоянной величиной (R> -= 2660 мм), выбранной в зависимости от железнодорожных габаритов транспортируемого груза, так как рулоны изготавливают на заводе, а затем доставляют железнодорожным транспортом к месту их монтажа. Толщины остальных полотнищ и марки сталей определяются расчетом на прочность и известны иэ проекта резервуара.

Изготовленные и свернутые в рулоны полотнища доставляются на монтажную площадку.

Процесс изготовления цилиндрического резервуара на монтажной площадке осуществляется следующим образом.

На днище 1 резервуара помешают специальную платформу 2, имеющую две стойки-штыря 3, на которые с помощью, например, крана вертикально устанавливают доставленные с завода рулоны

4 и 5, при этом рулон 5 устанавливают по ходу движения платформы 2 впереди рулона 4. Концы рулонов 4 и 5 освобождают от упаковочных планок и скрепляют между собой, например, сваркой, при этом полотнища соприкасаются между собой выпуклыми сторонами.

К скрепленным концам полотнищ присоединяют вертикальную стойку 6, например, трубу и укрепляют ее на днище

1 резервуара с помощью расчалок 7.

Платформу 2 перемещают по периметру днища 1 трактором, при этом платформу располагают таким образом, что линия, соединяющая оси вращения рулонов,образует с радиусом днища резервуара, делящим зту линий пополам, угол cv, равный 40-55

По мере перемещения платформы 2 и разворачивания рулонов 4 и 5 полотнища прижимаются друг к другу выпуклыми поверхностями и соеди няются друг с другом внизу путем приварки нижних кромок наружного и внутреннего полотнищ к днищу резервуара по егс периметру сварными швами 8 и 9, а вверху приваркой наружного полотнища к внутреннему по верхней горизонт аль ной кромке н аружного полотнища, сварным швом 10.

После полного разворачивания рулонов производят сборку и сварку вертикального монт ажного стыка.

В предлагаемом способе при сборке монтажного стыка и придании стенке проектной формы не потребуется специальных операций по развальцовке концевых участков полотнищ в зоне монтажного стыка, которые являются самыми трудоемкими операциями при монтаже резервуаров. Это объясняется тем, что после соединения наружного и внутреннего полотнищ друг с другом объединенная двуслойная стенка при соблюдении вышеприведенного соотношения имеет остаточную кривиз8674 86 ну, близкую к проектной. Придание такой стенке проектной формы не вызывает никаких эатруднейий и происходит со значительно меньшими трудовыми затратами.

Кроме того, воэможность перемещения платформы с рулонами по днищу резервуара под определенным углом исключает необходимость сооружения специального дорожного настила, снижает затраты труда и стоимости изготовления двуслойных цилиндрических резервуа ров.

Формула изобретения

Способ изготовления многослойных цилиндрических сосудов, преимущественно резервуаров, при котором концы рулонированных полотнищ, образующих внутренний и наружный слои сосуда, скрепляют между собой, а затем разворачивают рулоны в противоположных направлениях с одновременным размещением полотнищ по окруж ности, отличающийся тем, что, с целью снижения трудоемкости изготовления крупногабаритного сосуда, перед скреплением концов рулонированных полотнищ определяют радиус барабана для рулона полотнища, образующего наружный слой,иэ соотношения

6в.,z „ — — — (f- — ) — — „ Поодн б в

Филиал ППП "Патент", г.ужгород,ул.Проектная,4 где R u R - радиусы барабанов для рулонов поло=нищ,образующих наружный и внутренний слои мм — отношение наибольших толщин полотнищ, образующих внутренний и наружный слои;

Д, — наибольшая толщина по-, лотнища, образующего i наружный слой j(и 0 — пределы текучести пон B лотнищ, образующих наружный и внутренний слои, кrc/мм ;

R — проектный радиус ре15 эервуара, мм, наматывают полотнйще на барабан и устанавливают последний впереди рулона с полотнищем, образующим внутренний слой, так, что линия, соеди20 няющая оси вращения рулонов, образует с радиусом сосуда, делящим зту линию пополам, угол, равный 40-55О а размещение полотнищ по окружности осуществляют путем совместного перемещения рулонов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 447234, кл. В 23 К 28/00, 1973.

30 2. Авторское свидетельство СССР

608592, кл. В 21 О 51/14, 1976.