Способ изготовления трубчатых изделий из композиционных материалов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ н>867488 (61) Дополнительное к авт. свид-ву— (22) Заявлено 250779 (21) 2803431/25-12 с присоединением заявки ¹ (23) Приоритет

Опубликовано 300981 Бюллетень Йо 36

Дата опубликования описания 30.0981 (51) М. Кл.

В 21 F 19/00, Государствеииый комитет

СССР во делам изобретеиий и открытий (53) УДК 621. 774. . 5.02 (088. 8) С. Е. Колотыгин, А. В. Толчин, Б. Я. Фомин, П. A. Зиновьев и Б.А.Попов (72) Авторы изобретения (7 3 ) 3 а яв итель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ

ИЗ КОМПОЗИЦИОННЫХ МАТEPИАЛОВ

Изобретение относится к технологии изготовления изделий нз композиционных материалов и может быть использовано при изготовлении труб, 5 колец и других подобных деталей.

Известен способ получения трубчатых деталей методом вакуумно-компрес— сионной прапитки, при котором волокна наматывают на цилиндрическую оправку, устанавливают в форму и ва куумируют, затем подогревают, пропитывают расплавленным мет аллом, охлаждают и подвергают механической обработке (1 ) .

Недостатком этого способа являют- 15 ся трудность получения изделия с равномерно распределенными армирующими волокнами в матрице, а также сложность их пропитки материалом матрицы. 20

Наиболее близким к предлагаемому являет ся способ, з аключающийся в послойной укладке материала матрицы и армирующих волокон на полую оправку, После набора необходимой толщины заготовки, ее закрывают с помощью металлической ленты, которую герметически заваривают по периферии оправки, опрессовывают при температуре, давлении, необходимых для 30 прочного соединения компонентов композиции. При прессовании заготовку обжимают равномерно, и для предотвращения искривления армируюших в злокон, лежащих в наружных слоях заготовки, прессование осуществляют в жесткой пресс-форме (2).

Недостаток этого способа заключается в том, что толщина стенки трубчатых изделий иэ композиционных материалов ограничена пористостью заготовки, пластичностью упрочняющих волокон, допустимым уровнем остаточных напряжений, а в некоторых случаях и мощностью имекюцегося оборудования.

Цель изобретения — обеспечение возможности получения толстостенных трубчатых изделий и повышение качества изготовляемых деталей. указанная цель достигается тем, что армирующие волокна укладывают по синусоиде с постоянным количеством периодов во всех слоях заготовки и амплитудой, изменяющей свое значение от максимального в первом слое до нуля в последнем, таким образом, чтобы длина витка армирующего волокна в слое заготовки былЬ равна длине витка в этом же слое в из867488 делии после спрессовки, т. е. так, чтобы в процессе раздачи заготовки происходило выпрямление искривленного волокна, а не его деформация.

Тем самым уменьшаются усилия, необходимые для раздачи заготовки.

Матрица композиционного материала практически не препятствует процес.су раздачи, так как при температуре . порядка 0,8 температуры ее плавления, при которой обычно осуществляется диффузионная сварка, она находится в пластичном состоянии.

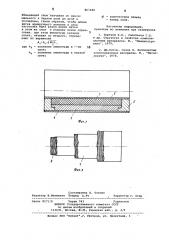

На фиг. 1 изображен конвейер для получения трубчатых изделий, на фиг. 2 — структура заготовки.

Способ осуществляют следующим образом.

Заготовку 1 на оправке 2 помещают в пресс-форму 3. Пресс-форму снаружи закрывают обечайкой 4. Обечайку и оправку приваривают по периферии с обоих торцов к кольцам 5. Позициями б И 7 соответственно обозначены:

6 - армирующие волокна, 7 — материал матрицы.

Пример. Необходимо получить армированную в окружном направлении трубу иэ композиционного материала на основе алюминиевой матрицы и борных волокон. Наружный диаметр d

122 мм, внутренний d> = 106 мм. Диаметр борных волокон d = 0,091 мм.

Толщина алюминиевой фольги S = 0,05 мм, Рекомендуемое объемное содержание борных волокон V = 50% получается при шаге укладки t = 0,118 мм.

Для исключения разрывов волокон, которые разрушаются при Деформациях менее 1%, они укладываются по синусоиде таким образом, чтобы длина волокна в слое .заготовки была равна длине окружности этого же слоя в иэделии. В этом случае длину волокна в i-ом слое развертки поверхности заготовки можно определить иэ выражения (d-1) = а i Ю где с6—

1 .й =%+

1 1 ф-1) Формула изобретения

Способ изготовления трубчатых иэ делий из композиционных материалов, 55 включающий операции послойной навивки на оправку материала матрицы и армирующих волокон с последующей прессовкой при температуре и давле нии, о т л и ч а ю,шийся тем, що что, с целью обеспечения возможности получения толстостенных иэделий и повышения их качества, армирующие волокна укладывают по синусоиде с постоянным количеством периодов во всех слоях заготовки и амплитудой, I Р общее количество слоев армирующих волоконр радиус окружности i-ro слоя заготовки, проходящий через це. тр волокна; радиус первого слоя армирующих волокон в з аготовке, который находится иэ условия равенства объемов заготовки и иэделия с учетом пористости заготовки р в

4+ d— - и а

6 = (Й+5 ) — радиальный шаг укладки армирующих волокон; (о(.- 1) — количество слоев армирующих волокон, уложенных по синусоиде, А — амплитуда синусоиды в i-ом

10 слое заготовки, но которой уложено волокно;

n — количество периодов синусоид на, развертке поверхности заготовки

И/2

) / 25 ydy — полный эллиптичесо кий интеграл 2-ro рода, табличная функция .от К; и

К = " - коз ффициент .

Aõ...и+ R ч

При постоянной пористости заготовки изменение длины витка армирующего волокна от слоя к слою обеспечивается эа счет уменьшения амплитуды по

25 кону где A — амплитуда в первом слое заготовки, В реэульт ат е произ веденных расчетов получают изменение амплитуды в слоях заготовки от максимального значения в первом A< —— 3,4 мм до нуля в последнем. Количество слоев арЗ5 мирующего волокна (N -1) = 69 . Количество периодов синуоиды в одном витке п = 5. Полученные параметры обеспечивают изготовление требуемой толстостенной трубы.

4Q Использование предлагаемого способа позволит увеличить толщину прессуемых изделий; увеличить прочность композициойного материала эа счет сохранения первоначального сечения армирующего волокна, а следовательно и его прочности, снизить .потребную мощность прессового оборудования эа счет того, что при прессовании усилия расходуются не на растяжение волокон, а на их выпрямление.

867488 и . - количествое слоев номер слоя, Диг. у

9иг. д

Составитель A. Толчин

Редактор В.Матюхина Техред A.A÷ Корректор Г. Orap

Заказ 8171/8 Тираж 743 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент",r. Ужгород, ул. Проектная, 4 изменяющей свое значение от максимального B первом слое до нуля в последнем, таким образом, чтобы длина витка армирующего волокна в слое заготовки была равна длине витка в этом же слое в иэделии после спрессовки, при этом амплитуду укладки

5 слоев, начиная со второго, определяют иэ выражения

А = А /К 1 где А « значение амплитуды в i-ом )0

1 слое;

А — значение амплитуды в первом

4 слое ю

Источники информации, принятые во внимание при экспертизе

1. Портной К.И., Салибеков С.Е. и др. Структура и свойства композиционных материалов. М., "Машиностроение", 1979 °

2. Дж.Уитон, Скала Э. Волокнистые композиционные материалы. М., "Металлургия", 1978.