Способ производства полых тел

Иллюстрации

Показать всеРеферат

Союз Советскик

Социалистическик

Республин

ОП HCAHHE

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ Св ИТИЛЬСТВУ

«ii 867491 (б1) Дополнительное к авт. свид-ву (22) Заявлено 290179 (21) 2 719607/25-2 7 с ттрисоединеиием заявки М— (23) Приоритет—

В 21 Н 1/00

Государственный комитет

СССР но делам нзобретеннй н открытий

Опубликовано 30.09.81.Бюллетень Йо 36

Дата опубликования описания 3009.81

C53) УДК 621. 771.295. . 002. 51 (088. 8) (72) Авторы изобретения

A. Â. Чус, В. Н. Данченко, И. Н. Потапов, П М-. Ьинэгин. и А. П. Куприен ко 1

Дн епропетро вский мет аллур гиче с кий и н сти тут (7f) Заявитель (54 ) СПОСОБ ПРОИЗВОДСТВА ПОЛЫХ Т ЕЛ

Иэ обретен ие относится к обработке металлов давлением, в частности, к производству металлических полых бесшовных изделий с дном, используемых в качестве заготовки при производстве различных деталей в машиностроении .

Из ве стен способ произ водст ва . полых тел с дном, включающий деформацию сплсшной заготовки в косовалковом стане с одновременной прошивкой ее короткой оправкой, которую выводят иэ очага деформации при прокатке заднего участка заготовки (1).

Однако при деформации круглых заготовок степень деформации в косовалковом стане ограничена возможностью вскрытия полости в задней части заготовки. Кроме того, при производстве изделий диаметром более

300 мм в виде заготовки используют слитки, качество которых, а следовательно, и качество изделий из них существенно зависит от формы « «" перечного сечения, из которых оптимал. ной является многогранная, преимущественно четырехгранная, форма поперечного сечения с вогнутыми гранями. Процесс прошивки таких заготовок в косовалковом стане обладает рядом . недостатков, связанных с воэникновени ем растя ги вающих напряжений в сердцевине заготовки, имеющей рыхлую литую структуру металла, что неизбежно ухудшает качество изделий, а также с плохими условиями захвата заготовки вал к ами, обусловлен ными бол ьшой ма ссой слитка и многогранной формой его поперечного сечения.

Известный же способ прошивки в косовалковом стане многогранных, преимущественно квадратных заготовок, требует специальной подготовки переднего конца заготовки из многогранной в круглую на прессе, что усложняет процесс производства, а также в связи с ограниченной степенью деформации в косовалковом стане не позволяет получать тонкостенные иэделия 2).

Известен также способ производства труб, включакщий прошивку сплошной многогранной зацентрованной с двух сторон заготовки короткой оправкой в стане продольной прокатки с круглым калибром с приложением подпирающего усилия к заднему торцу заготовки и последующую раскатку толстостенной гильзы на оправке. Способ прошивки сплошной заготовки в толсто867491 стенную гильзу обладает рядом достоинств, так как благодаря благоприятной схеме напряженного состояния,аналогичной схеме, возникающей при прессОвании,. позволяет иэ литых заготовок получать гильзы хорошего качества(3 ).

Недостатком способа является затрудненность прошивки заднего конца заготовки.

Наиболее близким по технической сущнос-.и к предлагаемому является способ производства полых тел,имеющих донную часть, при котором сплошную многогранную заготовку прошивают оправкой в толстостенный стакан и раскатывают прошитую часть заготовки валками на раскатной оправке t4 j.

Однако в способе невысокая степень деформации заготовки за проход, câÿçàííàÿ с ограничением усилия проталкивания на реечном стане, а также значительная трудоемкость rtpoцесса производства изделий, связанная с необходимостью подогрева стаканов после прошивки многогранной заготовки на прессе и многопроходной деформацией при раскатке стакана на оправке в ряде последовательно расположенных валковых кассет.

Цель изобретения - увеличение степени деформации .при раскатке толстостенного стакана и уменьшение трудоемкости изготовления палых тел.

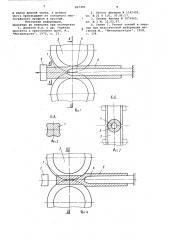

Поставленная цель достигается тем, что при прошивке заготовки к заднему торцу ее прикладывают подпирающее усилие, которое снимают при прокатке донной части и одновременно выводят оправку, а при раскатке ! прошитой части раскатную оправку выводят при входе в валки донной части и донную часть прокатывают из сплошного многогранного профиля в круглый, На фиг. 1 изображена схема прошивки сплошной заготовки, на фиг. 2 разрез А-A на фиг. 1 (поперечное сечение заготовки); на фиг. 3 — разрез

Б-Б на фиг.1 (поперечное сечение очага деформации при прошивке), на

Фиг.4 — схема прокатки заднего участ.— ка заготовки, на фиг. 5 — разрез В-В на фиг.4 (поперечное сечение очага деформаци при прокатке заднего участка заготовки), на фиг. 6 — толстостенный стакан, на фиг. 7 — схема раскатки прошитой части заготовки; на фиг. 8 — схема прокатки заднего участка заготовки в косовалковом стане, на фиг. 9 — полое изделие с дном.

Схема для осуществления способа включает заготовку 1, пресс-штемпель

2, валки 3 с круглым калибром, оправку 4 прошивного стана, прошитую часть

5 заготовки, валки 6 косовалкового стана, раскатную оправку 7 косовалковаго стана, раскатанную часть 8 стакана.

Предлагаемый способ производства полых тел с дном заключается в том, что сплошная литая многогранная заготовка 1 эака ывается пресс-штемпелем

2 в валки 3 стана пресс-валковой прошивки, где осуществляется прошивка оправкой 4 в толстостенную гильзу.

Благодаря подпирающему усилию прилоI женному от пресс-штемпеля 2 к заднему торцу заготовки 1, и тянущему усилию приводных валков 3 стана пресс-валковой прошивки заготовка 1 из четырехгранной преврашается после прошивки в полую круглую (фиг. 3) . После приближения пресс-штампеля 2 к оправке

4 на расстояние, равное 1-5 диаметра стакана, его ост анавливают, снимая усилие подпора, и упорный механизм отводит оправку 4 из очага деформации на выходную сторону стана. При этом донная часть заготовки 1 свободНо прокатывается в круглом калибре, образованном приводными валками 3 в результате чего поперечное сечение метра стакана приобретает форму четырехгранника с закругленными углами.

Таким образом, полученный на стане пресс-валковой прошивки стакан имеет полую цилиндрическую часть и сплошную часть с четырехгранным округленным сечением. Отношение диаметра стакана к его стенке составляет 2,5-5.

В качестве заготовки 1 может быть использован многогранный слиток с наклонными стенками. В этом случае заготовку задают в валки стана прессвалковой прошивки торцом с наименьшими размерами, донная часть стакана при этом более округленная.

Полученный толстостенный стакан задается прошитым концом в косовалковый стаи, где прошитая часть 5 заготовки раскатывается валками 6 на раскатной оправке 7, в результате чего стакан приобретает тонкостенную Форму.

После соприкосновения носка оправки 7 с дном стакана упорнорегулировачный механизм отводит оправку на выходную сторону косовалкового стана и непрошитая многогранная часть заготовки 1 обкатывается валками 6, превращаясь в сплошную круглую. Благодаря тому, что косой прокатке беэ оправки подвергается квадратная сплошная заготовка, обжатие стакана по диаметру в пережиме валков может составлять до 30% и при этом не происходит вскрытия полости при обкатке сплошной части заготовки.

Полученное на косовалковом стане готовое иэделие имеет вид тонкостенного цилиндрического стакана с отношением диаметра к стенке до 25-30 и сплошной донной частью длиной 1-5 ее диаметра.

t0

59

60 донной части заготовки длиной 1-5 диа867491

В предлагаемом способе производства полых тел с дном прошивка сплошной заготовки н стакан на стене продольной прокатки с круглым калибром обеспечивает использование всех преимуществ процесса пресс-валковой прошив5 ки, т. е. благоприятной схемы напряженного состояния металла и хорошего качества продукции иэ заготовок рядового качества, малых потерь тепла и устранения дополнительного подогрева стаканов перед раскаткой, а также высокой производительности процесса, кроме того, устраняет трудность прошивки заднего конца заготовки, так как до подхода прессштемпеля к валкам оправку выводят из очага деформации, что обеспечивает возможность получения стакана наиболее оптимальной формы для последующей раскатки н косовалковом стане с высокой степенью деформации 20 за один проход. Полученный на стане продольной прошивки стакан имеет цилиндрическую полую часть и многогранную (преимущественно четырехгранную) сплошную часть с размером 25 многогранника по диагонали, не большим диаметра цилиндрической части стакана. Так как степень деформации при раскатке стакана в косовалковом стане определяется расстоянием между валками в пережиме, а последнее выбирается таким образом, чтобы при прокатке сплошной части стакана в ее сердцевине не происходило вскрытие полости, то расстояние между валками устанавливают близким к наименьшему размеру многогранной сплошной части стакана.

Это расстояние существенно меиьше, чем н случае использования полностью цилиндрического стакана. например, при 40 использовании квадратной заготовки расстояние между валками косовалкового стана в пережиме ранно стороне квадрата, т.е. около 0,7 диаметра стакана. В результате э-ого значи- 45 тельно повышается степень деформации прошитой части стакана при ее раскатке в косовалковом стане на оправке и в конечном счете уменьшается трудоемкость процесса производства 50 изделий,так как вся деформация производится с одного нагрева в непрерывном потоке только на днух агрегатах за один проход на каждом. и р и и е р. В специализированном 55 цехе производят полые цилиндрические изделия с дном длиной 4-6 м диаметром 400 ю4 с толщиной стенки 30 мм и длиной непрошитой части (донной части} 1 м. 40

Кв адрат ную непрерывную з а готовку размером 360х360 мм из стали 20 нагревают в кольцевой печи до 12501280 С и подают в желоб стана прессвалковой прошивки с валками диамет- $5 ром 1400 мм, имеющими круглый калибр диаметром 360 мм и привс димыми но вращение от электродвигателя мощностью

500 кВт. Заготовку прошивают оправкой диаметром 200 мм с усилием псдпора от пресс-штемпеля до 450 т. При подходе пресс-штемпеля на расстояние

1 м до оправки его ос.ãàíàâëèâàþò и одновременно упорно-регулироночный механизм отводит оправку иэ очага деформации и извлекает ее иэ стакана, задняя непрошитая часть (донная часть) которого свободно проходит через круглый калибр и имеет поперечное сечение в виде квадрата со скругленными углами и размером по диагонали 460 мм .

Полученный толстостенный стакан с диаметром проши ой части 460 мм и толщиной стенки 130 мм задают прошитым концом в косовалковый стан, имеющий два валка диаметром 1500 мм, развернутых на угол подачи 9О и установленных на расстоянии 360 мм в пережиме. Между валками стана установлена оправка диаметром 300 мм, укрепленная на стержне, упирающемся и упорно-регулировочный механизм с боковой выдачей.

Прошитая часть стакана раскатывается в косовалковом стане с размером

460х130 мм на размер 400 х300 мм. При подходе к оправке непрошитой части заготовки упорная головка упорно-регулировочного механизма иэ влекает стержень с оправкой иэ очага деформации, а затем и иэ прокатываемого изделия.

Сплошная часть заготовки при этом обкатывается валками иэ квадратной н круглую с диаметром, близким к стороне квадрата, и поскольку обжатие происходит не по всему периметру заготовки, а обжимаются только углы квадрата, то вскрытия полссти в этой части заготовки не происходит.

Готовые изделия охлаждают и направляют на дальнейшую механическую обработку.

Предлагаемый способ позволит повысить производительность процесса производства полых тел, а также качество получаемых иэделий.

Формула изобретения

Способ производства полых тел, имеющих донную часть, при котором сплошную многогранную заготовку прошивают оправкой в толстостенный стакан и раскатывают прошитую часть заготовки валками на раскатной оправке, отличающийся тем, что, с целью увеличения степени деформации при раскатке толстостенного стакана и уменьшения трудоемкости изготовления полых тел,при прошивке заготовки к заднему торцу ее прикладывают подпираюшее усилие, которое снимают при прокатке донной части и одновременно выводят оправку, а при раскатке прошитой части раскатную оправку выводят при вхОде

867491 в валки донной части, и донную часть прокатывают из сплошного мно- гогранного профиля в круглый.

Источники информации, принятые во внимание при экспертизе

1, Данилов Ф.A. и др. Горячая прокатка и прессование труб. N., "Металлургия", 1972, с. 23.

2. Патент Франции 9 1142490, кл. В 21 Н 1/О, 30 06 57.

3. Патент Англии 9 1074960, кл ° В 3 М, 12.02.67.

4. Гелен Г. Расчет усилий и энергии при пластической деформации металлов.N., "Металлургиздат", 1958, с, 334 °