Способ соединения деталей с натягом термическим методом

Иллюстрации

Показать всеРеферат

Союз Советскнк

Соцнаюктнческнк

Республнк

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (б1) Дополнительное к авт. свид-ву (22) Заявлено 121079 (21) 2829129/25-27 (5>) N с присоединением заявки ¹ (23) Приоритет

В 23 Р 11/02

F 16 В 4/00

Государственный комитет

СССР по делам изобретений н открытий

Опубликовано 300981. Бюллетень Мо 36

Дата опубликования описания 300981 (53) УДК 658. 515 (088.8) (72) Авторы изобретения

А.Н.Мартынов, И.И.Воячек, B.Ñ.Ãðèãoðüåâ и Н,Е.Курносов

Пензенский политехнический институт ( (71) Заявитель "-»»„ (54) СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С НАТЯГОМ

ТЕРМИЧЕСКИМ МЕТОДОМ

Изобретение относится к техноло- гии приборо- и машиностроения, в частности к способам соединения деталей с натяго.- .

Известен способ соединений деталей с натягом термическим методом, в котором после соединения деталей их > агружают усилием до наступления относительного перемещения детале". Г1).

Однако известный способ не обеспечивает контроля и управления прочностью соединения в процессе его получения. Кроме того, не всегда возможно его осуществить при нежестких сопрягаемых деталях или повышен- 15 ных требованиях к их угловому расположению.

Цель изобретения — обеспечение повышения прочности соединения и контроля в процессе соединения. 20

Указанная цель достигается тем, что в способе соединения деталей с натягом термическим методом путем нагрева или охлаждения по крайней мере одной из соединяемых деталей, 2з механически обработанных, фиксации взаимного расположения и сообщения относительного колебательного перемещения деталей в осевом или круговом направлениях, колебательное 30 перемещение деталей осуществляют с амплитудой, равной полусумме шагов впадин и выступов от механической обработки на посадочных поверхностях деталей, в период выравнивания температур, при этом перемещение деталей производят до момента достижения усилия на перемещение заданной величины

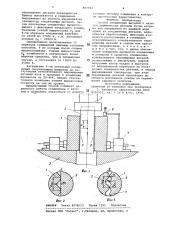

На фиг. 1 представлена схема соединения деталей по предлагаемому способу; на фиг. 2-3 — эоны 1 и IL контакта деталей в процессе образования натяга.

Термическими методами, например нагревом охватывающей детали 1 или охлаждением охватываемой детали 2, создают необходимый сборочный зазор в соединении. Одну из деталей устанавливают на столе 3 и закрепляют с помощью гидроэажимов 4, другую устанавливают в захватах машины, или приспособления 5, с помощью которого осуществляют свободное введение охватываемой детали в охватывающую, фиксацию их взаимного расположения и осевое или круговое относительное колебательное перемещение деталей с заданной амплитудой А и частотой f.

Относительное колебательное переме867592 щение деталей в осевом или круговом направлениях ведут в период выравнивания температур соединяемых деталей. При этом амплитуду обеспечивают равной полусумме шагов впадин и выступов от механической обработки на посадочных поверхностях деталей в направлении колебательного перемещения.

Сопрягаемые поверхности деталей

1 и 2 фиг.2) имеют после механической обработки волнистость высотой й„ и И2 и шагом чередующихся впадин и выступов S ., z S p<, соответственно

При сообщении деталям относительного колебательного перемещения производят фрикционное взаимодействие посадочных поверхностей, приводящее к увеличению фактической площади контакта за счет сглаживания выступов и созданию условий для разрушения окисных пленок в зоне контакта и адгеэионного взаимодействия ювенильных участков. укаэанные процессы приводят к увеличению усилия относительного перемещения деталей и, следовательно, прочности соединения.

При амплитуде относительного колебательного перемещения, равной полусумме шагов впадин и выступов, образованных на посадочных поверхностях механической обработкой, т.е. д +, у,(, р

1 обеспечив аетс я максимальная площадь фрикционного взаимодействия сопрягаемых поверхностей.

Увеличение амплитуды относительного перемещения нецелесообразно из-за перекрытия участков скольжения вершин соседних выступов, повышенного износа посадочных поверхностей и, следовательно, уменьшения натяга и увеличения энергозатрат.

При уменьшении амплитуды уменьшается площадь фрикционного взаимодействия сопрягаемых поверхностей, так как част>.. волн, например 6 и 7 †;а детали 1 фиг.2)„ не входит в кон акт и„ следовательно, ограничив".ется возможность управления прочностью соединения в процессе его получения. Относительное колебательное перемещение деталей прекращают в тот момент, когда усилие, требуемое,цля перемещения, достигает заданной величины. Данный момент фиксируют„ например, настройкой усилия зажима детали 1 на заданную величину

При достижении заданного усилия перемещения деталь 1 выходит иэ закрепления и замыкает конечный выключатель 8, отключающий привод приспособления 5. После этого при необходимости обеспечения точного ориентирования деталей их доводят до требуемого взаимного расположения.

Тарировку гидроэажимов 4 производят тензометрированием по усилию сдвига, приводящего к нарушению неподвижного закрепления детали 1.

Максимальное усилие и направление относительного колебательного перемещения деталей 1 и 2 назначают в зависимости от величины и направления передаваемых эксплуатационных нагрузок и прочностных свойств со.,прягаемых деталей. Скорость перемещения (частота колебаний) влияет на производительность процесса и ее значение необходимо выбирать в каждом конкретном случае эксперимен1 тально, принимая во внимание материалы .соединяемых деталей, состояние посадочных поверхностей, величину натяга и т.д.

Таким образом„ уже в процессе получения соединения термическим методом, т.е. выравнивания температур, осуществляют активный контроль прочностных характеристик, например, величины осевого или кругового сдвига.

Это позволяет в широких пределах управлять прочностью соединений с натягом и гарантировать минимально необходимые значения ее характеристик, что особенно важно при пслучении особо ответственных соединений.

Кроме того, если относительное перемещение деталей прекращают до момента выравнивания их температур, то в дальнейшем "îåäèíåíèå эа счет увеличения натяга упрочняется, Использование предлагаемого спосо. ба позволяет более обоснованно назначать натяг в соединении, а во многих случаях уменьшить его, Пример. Соединяют детали типа вал-втулка, выполненные из стали 45, с натягом М = 30y5 мкм. Конструктивные размеры соединений: диаметр соединения 0 = 30 мм; наружный диаметр втулки 0„ = 50 мм длина соединения = 40 мм. Посадочные поверхности обрабатывают точением с шероховатостью Кт = 10 мкм и шагом волнистости S+ =- 0,7 мм.

Втулку устанавливают на стол, нагревают индукционным методом до

300 С и зажимают с воэможностью осевого перемещения при усилии 20000 H.

Вал в это .время жестко закрепляют в приспособлении с кулачковым приво дом, позволяющим осуществить ввод вала во втулку и колебательное перемещение его относительно втулки в осевом направлении с воэможностью измерения усилия сдвига, что необходимо для тарировки усилия зажима или для определения момента отключения привода.

Одновременно с зажимом втулки вал вводят и перемещают с амплитудой

0,7 мм и частотой 5 Гц. По мере остывания втулки усилие перемещенчя возрастает и при достижении его заданного значения 20000 H втулка выходит из закрепления и относительное

867592

Жи. 1

Фиг. Я Pgg, 3

ВНИИПИ Заказ 8178/13 Тираж 1151 Подписное

Филиал ППП,"Патент", г.ужгород, ул, Проектн перемещение деталей прекращается, Привод выключается и соединение выдерживают до полного выравнивания температур сопрягаемых деталей. Затем полученные соединения выпрессовывают с фиксацией начального усилия, Значение усилий выпрессовки Р для

6-ти образцов соединений измейяют от 23000 до 27000 Н, т.е. выполняют условие Р > 20000 Й.

Одновременно изготавливают 12 образцов соединений обычным тепловым способом, 6 из которых после сборки выпрессовывают. Усилие выпрессовки

Р колеблется в значительно более широких пределах, чем в предыдущем случае, и составляет от 15000 яо 15

25000 Н.

Нагружение б-ти остальных соединений скручнвающим моментом до наступления относительного перемещения деталей хотя и приводит к повьыению 2О прочности на 20-40%, однако относительное колебание усилий выпрессовки остается на том же уровне.

Предлагаемый способ повышает надежность работы соединения с натягом и позволяет отказаться от дорогостоящих методов повышения и контроля прочностных характеристик.

Формула изобретения

Способ соединения деталей с натягом термическим методом путем нагрева или охлаждения по крайней мере одной из соединяемых деталей, механически обработанных, фиксации взаимного расположения и сообщения относительного колебательного перемещения деталей в осевом или круговом направлениях, о т л и ч а ю шийся тем, что, с целью обеспечения повышения прочности соединения и контроля в процессе соединения, колебательное перемещение деталей осуществляют с амплитудой, равной полусумме шагов впадин и выступов от механической обработки на посадочных поверхностях деталей, в период выравнивания температур, при этом перемещение деталей производят до момента достижения усилия на перемещение заданной величины.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

9503053, кл. F 1976.