Способ получения извести из меловой крошки

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБЬЕТЕ Н ИЯ

К АВТОРСКОМУ .СВИДЕТЕЛЬСТВУ

Союз Советски к

Социалистичесиик

Рес убл (61) Дополнительное к авт. свид-ву (22) Заявлено 190679- (21) 2783217/29-33 с присоединением заявки № (23) Приоритет (5I)NI. Кл.

С 04 В l/00

ФиударстекнныН комитет

СССР т1о делам нзабретеннй н открытнЯ (53) УДК 666. . 92 (088. 8) Опубликовано 300981 Бюллетень № 36

Дата опубликования описания 300981

Ю.П. Нехлебаев, Г.Б. Куклин, В.Б. Исполатов, В.В. Конев, Д.Т. Бондаренко, А.В. Бойко и О.В. Зац (72) Авторы изобретения

Донецкий научно-исследовательский институт черной,1 металлургии (71), Заявитель (54) СПОСОБ ПОЛУЧЕНИИ ИЗВЕСТИ ИЗ ИЕЛОВОИ КРОШКИ

Изобретение относится к способу получения извести, применяемой в металлургической промышленности, строительстве и производстве строительных материалов.

Известен способ получения извести из меловой крошки, включающий cymку, разделение на фракции, измельчение, грануляцию и обжиг 1.11 °

Недостатками указайного способа яв10 ляются повышенные энергозатраты, связанные со 100Х-ным измельчением мела фракции 0-20 мм до величины зерна 0-2 мм, а также кокса, антрацита и других веществ, сушкой и спекаиием

15 меловых окатышей при 500-900оС .с целью их упрочнения.

Цель изобретения — снижение энергозатрат.

Указанная цель достигается тем, что в способе получения извести иэ. меловой крошки, включающем сушку, разделение на фракции, измельчение, грануляцию и обжиг, меловую крошку разделяют на две фракции, одну не более

2 мм и вторую 2-40 мм, последнюю измельчают до фракции не более 10 мм и выделенную фракцию 2-10 мм обжигают в печи кипящего слоя, а оставшуюся после рассева фракцию не более 2 мм перед обжигом гранулируют в присутствии вязких водных растворов и дополнительно сушат до влажности 2-3% при 150-200 С.

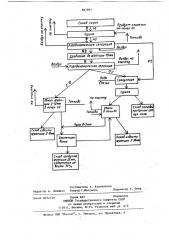

На чертеже приведена схема, реализующая предлагаемый способ.

Дробление меловой крошки до величины зерна не более 10 мм обусловлено тем, что фракцию 2-10 мм можно обжигать в печи кипящего слоя. При этом снижаются энергоэатраты, -связанные с дроблением меловой крошки до более круттяой фракции 2-10 мм, по сравнению известным способом 0—

2 мм.

Для получения прочных сырцовых

l гранул и снижения времени окомкова- ния применяются водные растворы вяжу3 8Ь789 щих веществ плотностью 1,03-1,05 г/см

Э сульфитно-дрожжевой бражки, жидкого стекла, поверхностно-активных веществ, глины и т.п. Количество водной составляющей вводится в соответствии с величиной максимальной молекулярной влагоемкости меловой крошки.

Сушка сырцовых гранул в интервале о температур 150-200 С обусловлена тем,,что при температуре выше 200 С проо исходит выгорание органических веществ водных растворов, способствующих слипанию частиц мела, а при температуре менее 150 С снижается интенсивность процесса влагоотдачи. Кроме того, в указанном интервале температур снижается растрескивание гранул.

Остаточная влажность подсушенных гранул не должна превышать З ., так как при большей влажности во время обжига происходит их разрушение за счет сильного парообразования.

Предлагаемый способ осуществляют следующим образом.

Меловую крошку со склада направляют на сушку и подсушивают до остаточной влажности не более 5Х с целью исключения закипания сырья на ситах, транспортирующих устройствах, дробил-! ках и хорошего разделения материала на фракции. Подсушенную меловую крошку разделяют на две фракции 0-2 и 2-

40 мм. Частицы размером 2-40 мм дробят до величины зерна не болье 10 мм.

Дробленую массу повторно разделяют на две фракции 0-2 и 2-10 мм. Фракцию 2-10 мм обжигают в печи кипящегослоя. Время необходимое для обжига, составляет 15 мин при 900 С. Частички мела 0-2 мм от первого.и второго рассевов гранулируют в тарельчатом грануляторе. В качестве вяжущего используется водный раствор сульфитно-дрожжевой бражки плотностью 1,04 г/см

Ь

Количество водного раствора вводится согласно ранее установленной макси- 45 мальной молекулярной влагоемкости мела в количестве 167. от сухой гранули- руемой массы. Время от начала зарождения гранул до получения гранул со средним диаметром 10 мм составляет 50

15 мин.

Полученные сырцовые окатьппи подсушивают при 180"С в течение 30 мин

4 до остаточной влажности не более 37.

После сушки гранулы не разрушаются — I при сбрасывании их с высоты один метр на металлическую плиту. Подсушенные гранулы загружают в печь кипящего слоя, в которой при 900 С в течение

15 мин проходит их обжиг на известь.

Известковая пыль, улавливаемая после обжига меловой крошки и окатышей,, отбирается, охлаждается и брикетируется.

Опыты по грануляции меловой крошки осуществляют на лабораторном тарельчатом грануляторе диаметром чаши

ЬОО мм. Грануляцию производят при угле наклона чаши 46 и скорости вращео ния 20 об/мин. Время грануляции составляет 15-20 мин. Сушку сырцовых гранул производят в лабораторном сушильном шкафу при 150-200 С. Обжиг меловой крошки фракции 2 †.10 мм и меловых гранул величиной 5-10 мм осуществляют на стендовой установке печи кипящего слоя. Известь, полученная в результате обжига, отвечает техническим условиям на металлургическую известь.

Использование предлагаемого. способа приводит к снижению энергозатрат в 1,8-1,9 раза при получении извести из меловой крошки.

Формула изобретения

Способ получения извести.из меловой крошки, включающий сушку, разделение на фракции, измельчение, грануляцию и обжиг, о т л.и ч а ю шийся тем, что, с целью сокращения энергозатрат, меловую крошку разделяют на две фракции, одну не более 2 мм и вторую 2-40 мм, последнюю измельчают до фракции не более 10 мм н выделенную фракцию 2-10 мм обжигают в печи кипящего слоя, а оставшуюся после рассева фракцию не более 2 мм перед обжигом гранулируют в присутствии вязких водных растворов и дополнительно сушат до влажности 2-3Х при

150-200 С.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Ф 252901, кл. С 04 В 1/00, 1968.

867891

Закаэ 8232/28

Тираж 663 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб.,д. 4/5

Филиал ППП "Патент"; r. Ужгород, ул. Проектная, 4

Составитель A. Кулабухова

Редактор А. Лежнина Техред С.Мигунова . Корректор Г. Orap