Способ получения жидких продуктов из угля

Иллюстрации

Показать всеРеферат

COOS СОВЕТСНИХ

МЦ Ц

РЕСПУБЛИН (19) (И) . 5@4 С 10 G 1/04

ГОСУДАРСТВЕННЫЙ ХОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИИ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTQPCH0IVIY СВИДЕТЕЛЬСТВУ к

ran 311,1

R3

-Si-0 Я вЂ” 0—

I г (21 ) 2619904/23-04 (22) 26.05.78 (46) 15.04.86. Бюл. Ф 14 (71) Институт горючих ископаемых (72) А.А. Кричко, Я.М. Паушкин, А.Б. ВольЭпштейн, Е.Г. Горлов, В.Д. Шелудяков, М.Б. Шпильберг, Н.И. Кирилина и Т.А. Брегадзе (53) 662.74(088.8) (56) Заявка Великобритании В 1287570, кл. С 5 Е, опублик. 1972.

Дьякова М.К. Производство искусственного жидкого горючего и химических продуктов путем термического растворения твердых топлив. Химическая переработка твердых топлив. — M.

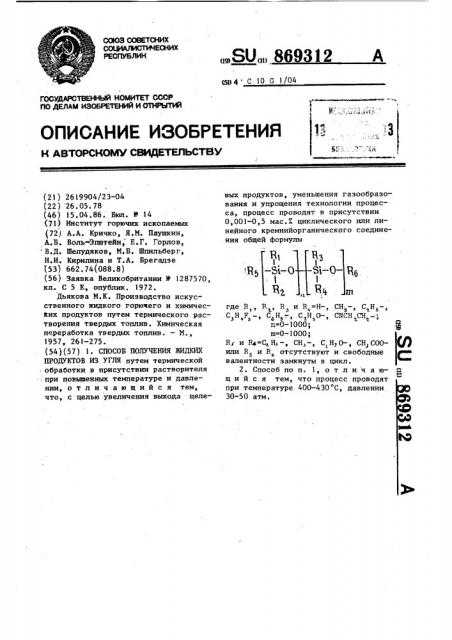

1957, 261-275. (54)(57) 1. СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ

ПРОДУКТОВ ИЗ УГЛЯ путем термической обработки в присутствии растворителя

: при повышенных температуре и давлении, отличающийся тем, что, с целью увеличения выхода целевых продуктов, уменьшения газообразования и упрощения технологии процесса, процесс проводят в присутствии

0,001-0,5 мас.% циклического или линейного кремнийорганического соединения общей формулы где В,, Р,, В,иВ„=Н-, СН-, СН,—, n=O-1000;

m=0-i000Rx и Вю=С»H>-, СН вЂ”, С Н О-, СН„СОО В5 и Вь QTcyTcTByNT и свободные валентности замкнуты в цикл.

2. Способ по и, 1, о т л и ч а юшийся тем, что процесс проводят при температуре 400-430 С, давлении

30-50 атм.

869312

Изобретение относится к способам получения жидких продуктов термическим растворением углей в присутствии растворителей — доноров водорода — и может быть использовано в угольной 5 промышленности.

Жидкие продукты термического растворения углей могут применяться для получения различных топлив (сырье для гидрогенизации, безэольные высококипящие экстракты для сжигания и т.д,) и для нетопливной продукции (битумы для дорожного строительства, сырье для электродного кокса).

Известен способ получения жидких продуктов из угля путем термической обработки при температуре 360-425 С в присутствии растворителя, например каменноугольного масла, содержащего активатор. 20

Наиболее близким к предлагаемом. является способ получения жидких продуктов из угля путем термической обработки в присутствии растворителя.

Процесс проводят при температуре

380-440 С, давлении 20-30 атм, соотношении уголь — растворитель 1:1-1,5.

В качестве растворителей берут . различные фракции нефти и смол, полу— коксования углей, а также индиви- 30 дуальные соединения, например тетралин, фенол, нафталин и т.д.

Целью изобретения является увеличение выхода целевых продуктов, уменьшение газообраэования и упрощение технологии процесса.

Поставленная цель достигается описываемым способом получения жидких продуктов иэ угля путем термической обработки в присутствии растворителя при повышенных температуре и давлении в присутствии 0,001-0,5 мас.7. циклического или линейного кремний50

В процессе постоянно образовываются коксообразные продукты, которые З5 отлагаются на поверхностях нагрева, реакторах, теплообменной аппаратуре, эти же продукты также находятся в реакционном объеме, что является причиной затруднения выгрузки жидких продуктов реакции термической обработки углей и усложняет технологию процесса в целом. При этом наблюдается невысокий (40-50%) выход жидких продуктов и повышенное гаэообразова- 45 ние (10-20%).

1 органического соединения общей формулы

R3

Si — О—

Я где R„, R, R и R„=H-, СН вЂ”, С,Н

n=0-10001

m=O-1000;

R„- и Бб -С Н -, СН вЂ, С НдО-, СН СООили В и Б отсутствуют и свободные валентности замкнуты в цикл.

Процесс предпочтительно проводить в автоклаве при соотношении уголь— растворитель (донор водорода — тетралин) 1:1,5, температура 400-430 С, времени реакции 60 мин или на проточной лабораторной установке при соотношении уголь — растворитель 1:1,8, давлении 50 атм, температуре 400, 4I0, 420 С с объемной скоростью при

420 С 1,5 ч " при 400, 410 С 1-2 ч

В результате основная часть угля превращается в жидкие продукты и гаэ.

От жидких продуктов отбирается до

100% регенерированного растворителя, товарным продуктом является высококипящий (> 350 С) экстракт, который может быть использован в качестве жидкого топлива, сырья для углеграфитовых материалов, в процессах гидрогенизации и т.д. !

Пример 1. В 2-литровый вращающийся автоклав загружают 1,285 кг пасты. Пасту готовят смешением Граматеинского каменного угля Г- (уголь

81,27, N 2,38, S.q 0 25) и технического тетралина (содержание основного вещества 90 мас.%, нафталина

6 мас.%, декалина 4 мас.7.) при весовом соотношении уголь-растворитель

1:1,5,т.е. смешивают 520 г угля и

780 г тетралина. В пасту добавляют

3 г (0,257 на пасту) полимера указанной общей формулы, где R„, R и

Я =СН вЂ ; R„=C и„ Г, вЂ, R, Я-СН„--;

m:n=1,25:1; m+n 4(95K).ÒåðMè÷åñêîå растворение проводят в течение 60 мин при температуре 410 С. Время нагрева автоклава до рабочей температуры

1 ч 50 мин. Данные по растворимости, количеству и составу газа приведены в табл. 1 и 2.

869312

Пример 6. Опыт по термическому растворению Ирша-Бородинского угля (Ирша-Бородинский уголь, Х:

W 5,77, А 6,52, С 73,24, Н" 4,85;

45 $. 0,27; N 0,96; О (по разности)

20,68, Ч 48,48 проводят на непрерывнодействующей установке с реактором емкостью 3 л. Пастообразователем служит смесь полукоксования Черем50 ховского угля (73X) с т.кип. 220340 С и тетралина (27Х). Пасту готовят при соотношении уголь — растворитель I 1,8, В качестве кремнийорганической добавки используют .оли55 гомер укаэанной общей формулы, где

Rg, К H Кз = СН-; Rq = C HqF, R и К„= СН СОО; ш n = 1:1, m + n4 (95X), в количестве 0,2 мас.X.

По окончании опыта из автоклава выгружают продукцию термического растворения, состоящую из угольного экстракта (350 r), нерастворившегося угля и регенерированного раство рителя и газа в количестве 27,5 г.

Экстракт содержит О,1 мас. золы, имеет температуру застывания по КиШ о

60 С и следующий элементный состав,Х.:

С 84,63; H 7,14; S 0,22; W 2,58.

Остаточный уголь (нерастворившийся): А 9,03; С 77,36, С 85,04, В результате возрастает выход жидких продуктов, уменьшается газообра зование, образуется однородная масса продуктов термического растворения.

Практически отсутствует налипание продуктов на стенки автоклава и образование коксообразных твердых веществ в объеме жидких продуктов, резко уменьшается расслоение продуктов растворения на жидкую часть и нерастворившийся уголь, Пример 2. В тех же условиях, что в примере 1, добавляют в пасту

3 г (0,25Х) циклосилоксана указанной общей ФоРмулы, где R„, R и В =СН3-, Б С Н, R R отсутствуют, и проводят в аналогичных условиях растворение угля Г . Выход жидких про6 дуктов, количество и состав газа приведены в табл. 1 и 2.

Пример 3. В тех же условиях, что в примере 1, добавляют в пасту

3 г (0,25Х) циклосилоксана указанной общей формулы, где Б„=CH †; R =C6H — ;

R u R отсутствуют, п 3, m О.

Результаты по растворимости приведены в табл. 1.

Пример 4. В тех же условиях, что в примере 1, добавляют в пасту

3 г (0,25Х) полидиметилсилоксана

ПМС-200А (n=1000). Выход жидких продуктов, количество и состав газа приведены в табл. 1 и 2. ПИС-200 в отличие от предыдущих добавок способствует образованию укрупненных твердых шариков из угля и продуктов растворения.

Пример 5. Опыт по термическому растворению болгарского лигнита .(Болгарский лигнит, Х: И 6,0, А

18,92, С 63,82, Н" 6,01, N 0,99, S, 4,74) проводят на непрерывнодействующей установке с реактором на

3 л, Пастообразователем служит смесь смолы полукоксования Черемховского

5 !

О

40 угля (73X) с т. кип. 220-340 С и тетралина (27Х). Пасту готовят при соотношении уголь:растворитель=1:1,8, т.е. на 4700 r угля берут 8000 r растворителя, В качестве кремнийорганической добавки используют олигомер указанной общей формулы, гце R„, R и В =

CH â€, R„=CH CH CFç, Rü и R -СН

m:n=1,25:1,m+n=-4(95Х),в количестве

0,25Х.

Процесс проводят при давлении

50 атм, температуре 410 С, объемной скорости 2 ч ". Выход жидких продуктов из лигнита составляет 55Х, газообразование 19,4Х.

Таким образом, из болгарского лигнита получают 2100 г (55Х) экстракта и 740 г (19,4Х) газа.

Беззольный экстракт Болгарского лигнита имеет следующий элементный состав, Х: С 86,08; Н 7,37; $ 0,72;

N 1,04.

Состав газа, об.Х.: CH„ 25,4; CO

25,1; H S 19,6; С Н 4,6; CG 4,7, Н 29,6.

Подогрев пасты происходит без расслаивания, отсутствует образование кокса и продуктов уплотнения в реакторе., горячем сепараторе, холодном сепараторе и трубопроводах. Не наблюдается перепада давлений во время опыта. Шлам также не содержит твердых кусков, является однородным, хо.— рошо выгружается, отсутствует закупорка систем. Во время выгрузки шлам не расслаивается, хорошо фильтруется и при длительном хранении не выпадает осадок.

869312

Процесс проводят при давлении

50 атм. температуре 410 С, объемной скорости 1 ч ". Выход жидких продуктов из угля составляет 2760 г (63%), газообразование 155 г (3,5%). Состав газа, об.%: Н, 15,7; СН„ 25,5; СО, Эффект при введении этой добавки аналогичен результату, полученному в примере 5.

Пример 7. В тех же условиях, что в примере 1,,добавляют впасту 0,012 г (0,001%) олигосилоксана укаэанной общей формулы, где R„ „=

СН ; Rq = СэН Рз-1 Rs и К, = СНз

Таблица 1

Выход жидких продуктов и газа термической обработки угля Г в присутствии добавок в автоклаве

Выход, мас.%

Добавка их продуктов газа ((СН ) Я О) ((СН ) (С Н„Г )»03

j(CH3) 8 0) ((СН ) (C H$) SiO) (Si(CH ) (С6Н ) О)

ПИС-200А (Si(CH )(СН СН CF )О)„

5,5

5,6

64 бб

6,0

5,5

E Si(CH ) (СН CH CN)O) 69

5,3

Известный способ (без добавки) 63

6,3

Таблица 2

Состав газа термической обработки угля Г в автоклаве

Состав газа, об.%

СН С Н С Н СО СО Н S

56,63

7,71

0,16

4,84

„z

5,19

11,95

5,78 20,44

8,63 57,16 5,71 2,28

7,8 3,2!

0,7 56,9

7,8

13,6

11,50 57,20 7,25 2,4

8,00 13,65

22,60 56,15 7,36 2,8

7,24

17,85

Известный способ . 6,3

11 26 56, 54 13 16 2 09

7 74 9 22

1 5,5

2 5 7

4 6,0

7 5,5

8. 5,3 б

m = О, n = 3, 4, 5 (95%), и проводят в аналогичных условиях растворение угля Г

Выход продуктов, количество и состав газа приведены в табл. 1 и 2.

Пример 8. В тех же условиях, что в примере 1, добавляют в пасту 6 г (0,5%) олигосилоксана указанной общей формулы, где R, = CH — ;

R — NCqH„-; R и R, — СН СОО-, l ш = О; и = 100, и проводят в аналогичных .условиях растворение угля Г

Выход жидких продуктов, количество и состав газа приведены в табл. 1 и 2„

869312

Таблица 3

Выход жидких продуктов и газа термической обработки ИршаБородинского угля

58,6

l3,4

63,0

13,1

56,6

15,6

Известный способ (без добавки) 47,5 .

20,1

Составитель Н. Королева

Редактор О. Кузнецова Техред И;Попович Корректор М. Демчик

Заказ 1979/1

Тираж 482 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Пример 9. В 2-литровый вращающийся автоклав загружают 775 r пасты. Пасту готовят смешением бурового угля Ирша-Бородинского месторождения и смеси (30:70) технического тетралина и фракции с т.кип. 180340 С смолы полукоксования Черемховских углей. В пасту добавляют 0,4 г (0,053) полимера указанной общей форяулы, где R„= СтHS —, R2 = Н-; R5 и 10 отсутствуют; m = 0; n = 5-8.

Термическое растворение проводят в течение 60 мин при температуре

410 С. Выход жидких продуктов и количество газа приведены в табл. 3. !5

Пример 10. В условиях, аналогичных примеру 9, проводят термическое растворение Ирша-Бородинского угля с добавкой кремнийорганического полимера ПЭС-5 указанной общей форму- gp

mr, где R, и R = С К -, R, и R

С Н вЂ m = О; n = 700-800, в количестве 2 г (0,257). Выход жидких продуктов и количество образующегося газа приведены в табл. 3. 25

Пример 11 ° В условиях при° мера 9 проводят термическое растворение Ирша-Бородинского угля с добавкой кремнийорганического полимера СГС-3 где R„, R и Rq= СН, †; R, R и К, = 30

= С Н О-, в количестве 0,25 мас.7, считая на пасту. Выход жидких продуктов и количество газа приведены в табл. 3.

Таким образом, при проведении предлагаемого способа повышается выход жидких продуктов, снижается газообразование, существенно: снижается образование продуктов уплотнения и, как следствие, предотвращается образование твердых продуктов уплотнения в объеме реакционной смеси, их налипание на стенки реактора, улучшаются реологические свойства экстракта— резко уменьшается расслоение жидких продуктов термического растворения при их выгрузке из аппаратуры и при длительном хранении, что упрощает технологию процесса.