Способ автоматического регулирования толщины полосы

Иллюстрации

Показать всеРеферат

О П И С А Н И E < 869889

ИЗОБРЕТЕН ИЯ

Союз Соаетсиин

Социанистичесиин

Ряс убли

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к аат. спид-ау— (22)Заявлено 26. 12.79 (2!) 2859004/22-02 с присоединением заявки М (23) Приоритет

Опубликовано 07. 10. 81 лмоллетень М 37

Дата опубликования описания 10 . 10. 81 (53)М. Кл.

В 21 В 37/02

Гюеудэрстеений комитет

СССР по делен нзебретеннй и еткрытнй (53) УД3(621. 771. .237-503.51 (088.8) (22) Авторы изобретения

А. А. Курошкин, Ю. А. Губочкин, и О. А. Pvys

1. L >.

Челябинский политехнический институт . и...аЛеиинского комсомола (71) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

ТОЛЩИНЫ ПОЛОСЫ

Изобретение касается автоматизации производственных процессов в металлургической промьштленности и может быть применено на станах холодной прокатки-волочения с охватом валков полосой.

Наиболее близким к описываемому способу по технической сущности и достигаемому результату является спо- 10 соб автоматического регулирования толщины полосы на реверсивном стане холодной прокатки-волочения (11, Суть этого способа заключается в воздействии на приводы валков клети результирующим сигналом, равным сумме сигналов, пропорциональных отКлонению толщины полосы на входе и выходе клети, т.е, по величине и полярности результирующего сигнала (+ p h - сумма текущих отклонений толщины на входе и выходе .клети) 2 формируют сигнал на увеличение или уменьшение вытяжки 6= э,/ .0, где Ч вЂ” заданная базовая скорость е ведущего валка;

Ч вЂ” заданная базовая скорость ао ведомого валка.

Недостаток данного способа заключается в том, что эффективное регулирование толщины полосы можно осуществлять только на одной базовой скорости прокатки, которая определяется скоростью ведущего валка. Но на одной базовой скорости осуществлять прокатку и регулирование толщины полосы практически невозможно, что продиктовано особенностями технологии прокатки различных марок стали и сплавов. К тому.же цикл прокатки сос-. тоит из разгона (набор скорости от

0 до базовой), установившегося режима (прокатка на базовой скорости) и торможения (снижение скорости

869889

Ю

Ч84 4дмtc; у 8 м = 2,2. Теперь увеличйм скорость прокатки Qgp 10м/с

В этом случае при l 2,0, 7 5 м/с и текущий уровень ..разности скорости ведущего Чя1и ведомого У вал- ков д Ч 5 м/с.

При прокатке полосы с той же ра нотолщинностью, что и в первом слуе т.е. Ьо. Ьон+ дЬе 2,0 мм— 0,2 мм 2 2 мм, также необходимо обеспечить Ъ 2,2, но на привод ведущего валка йридет тот же сигнал, про3 .прокатки от базовой до О). А это значит, что в динамике (при разгоне и,торможении) эффективность регулирования толщины полосы снижается. Сни" жение эффективности регулирования за лючается в том, что при прокатке на скорости. выше базовой наблюдается .недорегулирование, а при прокатке на скорости ниже базовой перерегулирование толщины полосы. 10

Это явление можно объяснить следующим образом.

Например, имеем полосу с номинальной толщиной Ь,>„= 2,0 мм и положительной разнотол1цинностью,g Ь =0,2мм.

Базовая скорость прокатки в проходе

Vy 4 м/с, номинальная вытяжка, ц = 2,0. При скорости Ч „ 4 м/с номинальную вытяжку "44 = 2,0 можно обеспечить при скорости V = 2 м/с, т.е.

4N IF

2в = Чэ(Чэо= 2„= 2,0 и в этом случае .базовый уровень разности скоростей ведущего Че„,и ведомого

Ч8ювалков равен дЧя=" Ч8„- ЧЕ 4 м/с- 25 — 2 й/с 2 м/с. При прокатке номинальной толщины полосы ij 2,0 мм с но" минальной вытяжкой Хи =2,0 на выходе, будет иметь номинальную выходную тох и"у Ь„н 1,0 мм, TaK KaK H1H =, 30 Q/Lи,. При прокатке же разнотолщинной полосы Ьо А!1!.аЬ8 2,0 мм-0,2 мм 2,2 мм необходимо увеличить вытяжку в проходе, чтобы на выходе также получить Я, 1,0 мм, т.е. те кущая вытяжка 1 Q д 1.. Q равенства К 1 0 мм

1Н НФй 1 О и

М. 0,2 и тогда = 2,2. В случае одновременного воздействия на приводы ведущего и ведомого валков значение Т 2,2 можно обеспечить уве40 личением скорости ведущего валка, например на 0,2 м/с и уменьшением скорости ведомого валка на О, 1 м/с, тог" да. г

4 порциональный увеличению Чь„на 0,2 м/с и уменьшению V на 0,1 м/с«- В результате чего будем иметь Д

Ys<

9ц

10 м/с - 0 2 м/с = 10 2 м/с = 2,08.

5 м/с - 0,1 м/с 4,9 м/с юс и текущую толщину на выходе h т.е, Ь,р h ö, адл= 1. — Хн = 0 08.

Уменьшив скорость прокатки до Ч =

81

= 2 м/с.lH = 2,0 можно обеспечить при U =- 1 м/с. В этом случае текущий уровень разности скоростей ведущего Ч8„и ведомого Ч8овалковдЧ вв

1 м/с. В этом случае при прокатке полосы с той же разнотолщинностью

Ч8„ также увеличится на 0 2 и/с, а

Vg уменьшится на 0,1 м/с. поэтому

В результате на выхо е клети получим

1мм текущую толщину Ь4 = 0,9 мм, т.е. Ь„а h4, а дА = — н= 0,44.

Таким образом в случае, когда теку Ф щий уровень разности -ЧЕ,и V . больше базового (дЧ 5 м/сек>дф

= 2 м/сек),получается недорегулирова -. ние толщины полосы (h 1,06 мм ), >h< = 1,О мм), а когда текущий уровень разности Чри V8oменьше базового (дЧ 1 м/с сдЧ = 2 м/с), получается перерегулирование толщины полосы (Ь„= 0,9 мм <Ь„н 1 ° 0 мм) °

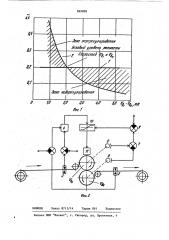

На фиг. 1 приведен график зависи-.. мостид1от уровня пазноети скоростей

Ч и Чу, На графике представлена зависимость вытяжки от разности ско". ростей валков и обозначено

1 — требуемое значение . hk - f (VSq" 9g) = f (bV)

2 - gteOcTsHTenamag значения, д7 = f (Q8„- Q) f (дЧ)..

Ф

На фиг. 2 поедставлена блок-схема одного из вариантов реализации описываемого способа.

Анализ графиа;а (фиг. 1) показывает, что лри я1/. ЬЧ зона недорегулирования расйиряется с увеличением

hV,а при 50CaVg расширяется зона перерегулирования с уменьшением д Ч.

Это значит. что при увеличении дЧ необходимо в более широких пределах,. увеличивать скорость ведущего Ч84, и уменьшать скорость ведомого Чу валков, 5

25 зо

35 б

86 а при уменьшении 4Ч в более узких пределах чвеличивать скорость ведущего

V« v уменьшать скорость ведомого (Iуо валков, чем при прокатке на базовом (об ) уровне разницы скоростей ве" душего и ведомого валков (при прокатке на базовой скорости).

Очевидно, что с учетом выше изло« женного, можно повысить точность и . эффективность регулирования толщины полосы, для чего необходимо осчществ-. лять коррекцию результирчющего сигнала (с помощью которого осуществляют регулирующее воздействие на приводы ведущего и ведомого валков) в функции разности базового и текущих уровней разности скоростей ведущего и ведомого валков.

Целью изобретения является увеличение производительности, точности прокатьюаемых полос, снижение длины некондиционных концов за счет повышения эфФективности регулирования толщины полосы.

Поставленная цель достигается тем, что дополнительно замеряют, скорости ведущего и ведомого валков, определяют текущий уровень разности скоростей ведущего и ведомого валков путем вычитания скорости ведомого валка из скорости ведущего, задают базовый уровень разности скоростей ведчщего и ведомого валков, из базового уровня разности скоростей ведущего и ведомого валков вычитают текущий уровень разности скоростей ведчщего и ведомого валков,и сигналом, пропорциона-. льным разности базового и текущего уровней,. корректируют результирующий сигнал равный сумме сигналов, про7 повциональных отклонению толщины на входе и выходе клети.

Сигнал от измерителя 3 толщины по лосы,чстановленного перед клетью, сравнивают с сигналом заданного значения толщины подката, сигнал отклонения толщины подката подают на вход блока 4 счммирования. Сигнал от измерителя 5 толщины полосы . установленного за клетью,. сравни— вают с сигналом задания выходной тол" шины, сигналб пропорциональный отклонению действительной выходной толщины, подают на вход блока -4 суммирования, в результате на efo выходе по.лучают результирующий сигнал, про-:

9889 6 порцнональный сумме отклонений толщины на входе и выходе клети. При этом сигнал от датчика 6 скорости ведомого валка в блоке 7 сравнения вычитают из сигнала от датчика 8 скорости ведущего валка, в результате чего на вйходе блока 7 сравнения получают сигнал, пропорциональный текущему уровню разности скорости ведущего и ведомого валков.

Этот сигнал вычитают в блоке 9 сравнения из сигнала заданного значения базового уровня разности ско ростей ведчщего и ведомого валков и

1 уже в зависимости от полярности сигнала, пропорпионального разности базового и текущего уровней разности скоростей ведущего .и ведомого валков в преобразователе 10 корректирчют сигнал, пропорциональный сумме отклонений толщины на входе и выходе клети., после чего: сигнал, пропорциональный скорректированному сигналч, подают на вход ll привода ведущего и ведомого валков.

Формула изобретения

Способ автоматического регулирования толщины полосы пчтем воздейст" вия на приводы рабочих валков клети.. по отклонению толщины полосы на вхо де и выходе клети, о т л и ч а юшийся тем что, с целью увеличения производительности, точйости прокатываемых полос, снижения длины некондиционных концов за счет повышения эффективности регулирования, дополнительно замеряют скорости ведущего и ведомого валков, опрепеляют текущий уровень разности скоростей ведущего и ведомого валков, задают базовый уровень разности скоростей ведущего и ведомого валков в зависимости от сортамента полосы, иэ базового чровня разности скоростей ведущего и ведомого валков вычитают .текущий уровень разности скоростей ведущего и ведомого валков и пропорционально этой разности корректируют воздействие.

Источники информации, принятые во внимание при экспертизе

l. Авторское свидет".льство СССР

У 500842, кл. В 21 В 37/02, 1974.