Способ получения армированных отливок

Иллюстрации

Показать всеРеферат

К. А. Крылов, Ю. Н-. Бугай, А. Н. Николаев, В. П. Прозоров, Р, С. Иустахимов и В. Б. Ва (72) Авторы изобретения

Ивано-Франковский институт нефти н газа

Г е т

° ., 5 d

C (2l ) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ АРИИРОВАННЫХ ОТЛИВОК .

Изобретение о носится к области литейного производства и может быть использовано при изготовлении многослойных шарошек буровых долот, а также для деталей тел вращения с дифференциальными свойствами наружных и внутренних поверхностей.

Известен способ получения армированных отливок, включающий нагрев арматуры, введение ее во вращаемую форму и заливку основного металла fl ), Недостатком этого способа является низкое качество получаемых отливок.

Цель изобретения — повышение качества отливок.

Поставленная цель достигается тем, что в известном способе получения армированных отливок, включающем нагрев арматуры, введение ее во вращаемую форму и заливку основного металла, арматуру нагревают до температуры 700.l l00 С, вводят во вращаемую со скоростью 400-1000 об/мин форму после sa.ливки в нее основного металла, выдер° кивают арматуру неподвижно s течение

3-4 с относительно вращаемой формы, останавливают форму и осуществляют доливку в стационарную форму жидкого металла.

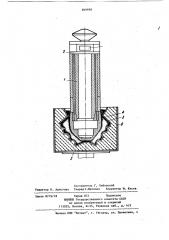

На чертеже представлена установка для реализации предлагаемого способа.

Разжимная оправка l крепится на перемещающемся хоботе 2. Нагретый;, опорный стакан 3 захватывается разжимной оправкой 1 и после заливки керамической формы 4 жидким металлом вводится во вращаемую систему: планшайба 5, опока 6, керамическая форма 4 с жидким металлом, выдерживается неподвижным относительно керамической формы в течение 3-4 с, в дальнейшем опорный стакан освобождается от торможения, а вся система останавливается.

Анализ процессов, происходящих в пограничной зоне контакта жидкой стали с арматурой, и математических моделей способа изготовления штампоформула изобретения

3 86 литой шарошки бурового долота показал, что оптимальными значениями тех нологических параметров реализации разработанного способа, являются температура нагрева стакана 700-1106 С и время вццержки стакана неподвижньае относительно вращающейся формы 3-4 с.

Снижение температуры нагрева стакана ниже 700 С приводит к получению ша поверхности зубчатой корки горячих трещин. Увеличение температуры нагрева стакана свыше 1100 С приводит к значительному окислению поверхности стакана при его установке на центробежную машину и значительную дефор.мацию при закреплении.

Время выдержки стакана неподвижным относительно вращающейся формы менее двух секунд приводит к неэффективной очистке поверхности стакана от образовавшихся окислов, а увеличение времени выдержки сверх пяти секунд — к воэможности схватывания металла между зубчатой коркой и стаканом и его разрыва, а следовательно, приводит к нарушению сплошности заливаемого металла после .кристаллизации.

Использование описываемого способа получения армированных шарошек буровых долот обеспечивает по сравнению с известными следующие преимущества; трудоемкость изготовления уменьшается на 30-40Х; механические характеристики процесса бурения увеличиваются на50-60Х.

9958 4

Исходя из изложенного видно, что технико-экономическая эффективность внедрения предлагаемого способа изготовления армированных шарошек буровых долот обусловлена снижением трудоемкости изготовления и увеличением стойкости сооружения, приводящей к увеличению проходки и механической скорости бурения, которая позволяет полу1Е чить экономический эффект II 2 руб. при изготовлении и 234 руб. при эксплу- атации на каждое долото большого диаметра.

Способ получения армированных отливок, преимущественно, шарошек буровых долот, включающий нагрев арматуры, введение ее во вращаемую форму и заливку основного металла, о т л и— ч а ю шийся тем, что,, с целью повышения качества отливок, арматуру нагревают до температуры 700-1100 С, вводят во вращаемую со скоростью 4001000 об/мин форму после заливки в нее основного металла, выдерживают арматуру неподвижно в течение 3-4 с отно30 сительно вращаемой формы, останавливают форму и осуществляют доливку в стационарную форму жидкого металла.

Источники информации, принятые во внимание при экспертизе

1. "Foundry", 1959, 87, Ф 8, 54-56. с

869958

Тираж 872 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий!

13035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ.8719/18

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель Г. Кибовский

Редактор Н. Аристова ТехредТ.Маточка Корректор M. Коста