Устройство для охлаждения отливок и обработанной формовочной смеси

Иллюстрации

Показать всеРеферат

(72 Авторы изобретения

Д. М. Литвин, Г. А. Кривицкий и В. А. Плакидюк /

Р

Всесоюзный научно-исследовательский институт литейного машиностроения, литейной технологии и автоматизации литейного производства (7l) Заявитель (54) УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ОТЛИВОК

И ОТРАБОТАННОЙ ФОРМОВОЧНОЙ СМЕСИ

Изобретение относится к литейному производству и может быть использовано в литейных цехах, применяющих автоматические линии формовки в опочные и безопочные формы.

Известно устройство для охлаждения отливок и отработанной формовочной смеси, включающее цилиндрический барабан с .загрузочным и разгрузочным конусами, внутри которого выполнены продольные ребра. Барабан имеет.пер19 форнрованную секцию для просеивания отработанной формовочной смеси, систему подачи воды для охлаждения отливок и формовочной смеси и привод вращения.

1$

Барабан .установлен на опорных роликах с возможностью наклона до 45 по отношению к горизонтальной плоскости(1 ).

В этом устройстве формовочная смесь с отливками в процессе вращения барабана распределяется неравномерно по всей длине, что влечет за собой уменьшение времени нахождения отливок и формовочной смеси в барабане, т. е. снижение эффективности охлаждения отливок и смеси.

Наиболее близким по технической сущности к предлагаемому устройству является устройство для охлаждения отливок и отработанной формовочной смеси, выполненное в виде цилиндрического барабана, имеющего загрузочный и разгрузочный конуса с загрузочным и разгруэочньм отверстиями, секцию для просеивания отработанной формовочной смеси, систему подачи воды, опорные ролики и привод вращения барабана. Внутри барабана выполнены ребра, расположенные по винтовой линии вдоль оси барабана 2 .

Однако известная конструкция не обеспечивает высокой производительности при заданной эффективности охлаждения за счет неравномерного распределения отливок и смеси внутри бара- бана.

Целью изобретения является повышение производительности устройства °

8699

Указанная цель достигается тем, что в устройстве, содержащем цилиндрический барабан с загрузочным и разгрузочным конусами, загрузочными и разгрузочными отверстиями, с секцией $ для просеивания отработанной формовочной смеси, систему подачи воды, опорные ролики и привод вращения барабана выполнены поперечные ребра, установленные внутри барабана с ma- III гом, равным 0,75-1 05 внутреннего диаметра барабана, а внутренний диаметр кольцевых поперечных ребер равен 0 951,05 диаметра разгрузочного отверстия.

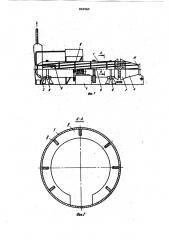

Кольцевые поперечный ребра могут I$ иметь вырезы на всю их высоту с шириной, равной 0,3-0,4 внутреннего диаметра барабана.

Вырезы в кольцевых поперечных ребрах могут быть снабжены шиберными заслонками.

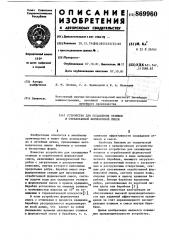

На фиг. 1 представлен общий вид устройства в разрезе, на фиг. 2 — разрез g-А на фиг. 1, выполнение поперечных ребер с вырезами; на фиг. 3 — то 2$ же, выполнение вырезов с шиберными заслонками.

Устройство представляет собой цилиндрический барабан 1, имеющий перфорированную секцию 2 для просеивания отработанной формовочной смеси, загрузочный конус Э с загрузочным отверстием, разгрузочный конус 4, систему 5 . подачи воды. Барабан I установлен на опорные ролики 6 и снабжен приводом вращения 7.

3$

Барабан l снабжен внутри винтовыми ребрами 6 н кольцевыми поперечными ребрами 9, установленными с шагом, равным 0,76-1,05 внутреннего диамет- 4© ра барабана, внутренний диаметр кольцевых поперечных ребер равен 0 95—

1,05 диаметра разгрузочного отверстия.

При выполнении внутреннего диаметра кольцевых поперечных ребер 9 менее

0 95 диаметра разгрузочного отверстия

4$ ухудшаются условия перемещения отливок.

Отливки в процессе охлаждения задерживаются перед кольцевыми поперечными ребрами, образуя пробки, что нарушает оптимальный режим охлаждения отливок и отработанной смеси и режим работы барабана.

При выполнении внутреннего диаметра кольцевых поперечных ребер 9 более

1 05.диаметра разгрузочного отверстия уровень отливок и отработанной формовочной смеси в середине барабана 1 между поперечными ребрами 9 будет ниже, 60 ф чем в конце барабана 1, что снижает производительность устройства.

Расстояние между кольцевымн поперечными ребрами 9 выбирается с учетом размеров отливки: оно должно быть не менее 2,5 и ие более 3,5 максимальных размеров отливки. При максимальном размере отливки, равном 0,3 внутреннего диаметра барабана, расстояние между кольцевыми поперечными ребрами должно составлять 0 75-1 05 внутреннего диаметра барабана.

Для ускорения полной разгрузки барабана в кольцевых поперечных ребрах

9 выполнены вырезы на всю их высоту с шириной, равной от 0,3 до 0,4 внутреннего диаметра барабана I. Указанная ширина обусловлена следующим: она должна быть не менее максимального размера отливки, который, как правило, меньще 0,3 внутреннего диаметра барабана, т. е. отливки свободно могут пройти через вырез, не застревая в проеме. И1ирина выреза более 0,4 внутреннего диаметра барабана снижает создаваемый поперечными кольцевыми ребрами эффект по равномерному распределению отливок и отработанной формовочной смеси в связи с тем, что отливки находятся внутри барабана в течение времени, которое меньше оптимального режима их обработки, Шиберные заслонки 10 выполнены, например, в виде сегмента, имеющего отверстия под болты с шагом, равным

f шагу отверстия под болты в поперечных кольцевых ребрах. Положение шиберной заслонки фиксируется двумя болтовыми . соединениями, Остальные отверстия служат для фиксации,шибернс% заслонки в других положениях. В месте установки шиберной заслонки винтовое ребро не доходит до поперечного кольцевого ребра на 50 мм, что позволяет свободно перемещать шиберную заслонку вдоль поперечного кольцевого ребра 9.

Разгрузочный конус 4, установленный после перфорированной секции 2, имеет разгрузочное отверстие 11 для выдачи охлажденных отливок, скрапа и непосредственных частиц формовочной смеси.

Устройство работает следующим образом.

После заливки формы жидким металлом, когда температура отливки не бу1 .дет превышать 700©С, ком отработанной формовочной смеси с отливкой вы-, 5 869960 6 давливается из опоки и поступает в saгруэочное отверстие вращающегося барабана 1. Содержание влаги в смеси в этот момент составляет до ЗЖ.

Отливки и смесь во время вращения S барабана 1 перекатываются в нем, при этом комья смеси разбиваются. Одновременно отливки и смесь перемещаются винтовыми ребрами 8 вдоль оси барабана от места загрузки к.месту выгрузки. 1б

При контакте отливок с влажной смесью происходит испарение влаги, эа счет чего смесь высушивается, Нар, образовавшийся при испарении влаги, отса\ сывается из барабана 1 вместе с воз- 15 духом, а температура отливок и смеси понижается и при выходе из барабана достигает 39 -50 С. Если количество о воды, находящейся в смеси, недостаточно для охлаждения отливок и смеси до 2а заданной -температуры, то в барабан 1 в процессе его работы с помощью системы 5 подачи воды вводится дополнительное количество воды, которая, испаряясь, обеспечивает охлаждение отливок и смеси, Кольцевые поперечные ребра 9 спо собствуют более равномерному распределению отливок и отработанной формо-. вочной смеси по длине барабана. Это влечет за собой возрастание количества находящихся в барабане отливок и смеси, что позволяет увеличить произ- водительность.

Вырезы с шиберными задвижками в

35 кольцевых поперечных ребрах служат для ускорения полной разгрузки барабана, С помощью шиберных задвижек возможно регулирование ширины выреза позволяющее регулировать время нахож40 дения смеси и отливок в устройстве.

Формула изобретения

1 . Устройство для охлажде B%% отливок и отработзшйой формовочной смеси, содержащее цилиМЩаческшй барабан с загрузочным и уаэФрузочньи конусами, загрузочным и разгруэочнмии отверсти( яии, секцией для просеивания отработанной формовочной смеси, систему подачи воды, опорные ролики и привод вращения барабана, о т л и ч а ю щ ее с я тем, что, с целью повышения производительности устройства, оно снабжено кольцевыми поперечили ребрами, установленными внутри барабана с шагом, равным 0,75-1 05 внутреннего диаметра барабана, а внутренний диаметр кольцевых поперечных ребер равен

0,95-1,05 диаметра разгрузочного отверстия, 2. Устройство по и. 1, о т л ич а ю щ е е с я тем, что, с целью ускорения полной разгрузки барабана, кольцевые поперечные ребра имеют вырезы на всю их высоту с шириной, рав-. ной 0,3-0,4 внутреннего диаметра барабана.

3. Устройство по пп. l и 2, о т— л и ч а ю щ е е е с я тем, что, с целью регулирования времени нахождения отливок и отработанной формовочной смеси в барабане, вырезы в кольцевых поперечных ребрах снабжены шиберньи и заслонками.

Источники информации, принятые во внимание при экспертизе

1. Патент США Ф 3942644, кл. 209-86, опублик, 1976.

2. Патент Франции В 2238905, кл. В 22 С 5/00, 1975 (прототип).

8699бО

ЮМ

Заказ 8719/18

Тиран: 872 Подписное

ВНИИПИ Государственного комитета СССР но делам изобретенйй и открытий

113035, Москва, Ж-35, Раунская наб., д. 4/5

Филиал ППП "Патент", г. Унгород, ул. Проектная, 4

Составитель В. Сазонов

Редактор С. Титова Техред, А, Ач Корректор M. Коста