Способ изготовления режущего инструмента

Иллюстрации

Показать всеРеферат

А. А. Шульженко А. Ф, Гетьман, С, А. Божко и В. А. Иишки

Ордена Трудового Красного--Знамени институт сверхтвердых материалов Академии наук

Украинской ССР (72) Авторы юобретеяяя (71) .Заявятель (54)СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА

° Изобретение относится к порошковой металлургии, в частности к способам изготовления режущего инструмента, Известен способ изготовления режущих вставок путем спекания алмазных частиц и связующего при температуре не менее 1400 С и давлении не менее

70 кбар. Изготовленные этим способом . вставки крепятся к державке инструмента методом пайки 11 ).

Недостаток этого способа заключается в трудности крепления вставки в державке, особенно если вставка небольшого размера. Кроме этого, если вставка имеет небольшую толщину, она при работе выкрашивается.

Наиболее близким к предложенному по технической сущности и достигаемому эффекту является способ изготовления режущих вставок, включающий воздействия давлением 45-100 кбар и температурой 1450-2700 С на реакцион.нь1й сосуд с графитовым цилиндрическим нагревателем; в котором помещена подложка из твердого сплава, на которой уложен слой алмазных частиц(2 ), Недостатком такого способа является то, что в процессе спекания происходит перегрев подложки, а это приводит к синтезу алмаза из материала подложки и графитового нагревателя, вследствие чего нарушается процесс спекания алмаза на подложке и снижается выход годных вставок при их изготовлении.

Целью изобретения является повышение качества инструмента.

Для достижения поставленной цели предложен способ изготовления режущего инструмента, включающий размещение сверхтвердого материала на подложке из твердого сплава и нагрев сборки при давлении 45-100 кбар до температуры 1450-27004С, который отличается от известного тем, что на одной иэ торцевых поверхностей подложки формируют полость,,сверхтвердый материал

869968

3 размещают з полости, перед нагревом сборку помещают в порошок металла из группы железа или в смесь порошков этих металлов, а нагрев сборки проводят со стороны ее торцевых поверхнос« тей; тоицкна слой порошка сверхтвер5 дого материала, помещенного в полость, составляет 0,5-2,5 мм, а соотношение диаметров подложки и полости составляет

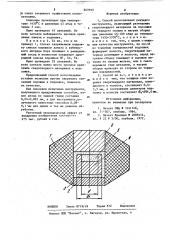

44-3ьl,0 мм, Сущность изобретения поясняется чертежом, на котором показана схема устройства.для изготовления режущего инструмейта.

Устройство состоит из реакционного сосуда 1 из литографского камня,1

16 который помещают между матрицами камеры высокого давления (не показаны), В нижней торцевой части его устанавли вают нагреватель 2 из графита или смеси графита и базальтового волокна, на который помещают порошок 3 Ni Fe

Со или их смеси, затем устанавливают подложку 4 с размещенным в ней сверхтвердым материалом 5 и полностью покрывают вышеуказанными металлически25 ми порошками 3 и сверху закрывают, как указано выше, торцевыми нагревателямн 6.

Собранное таким образом устройство высокого давления и температуры по- ®б мещают под пресс и прикладывают к матрицам усилие для создания давле" ния, пропуская ток через систему матрицанагреватель-металл-нагреватель-матрица. 3S

В результате операции спекания получают вставку, состоящую из твердосплавной подложки и прочно спеченных между. собой и подложкой порошко- 4а образных, частиц из сверхтвердого материала, полностью покрытых расплавленным металлом М1, Fe Со или их смесью.

Полученным таким образом вставкам придают требуемую форму, например форму режущей масти токарного резца, в которой рабочей частью является спеченный порошкообраэный слой as порошков сверхтвердого материала, напрймер из алмаза.

Выполнение подложки с высотой yr" лубления..менее 0,5 мм является нецелесообразным, так как не находит применение в инструменте а выполнение ее 55 с высотой более 2,5 мм не приводит к спеканию в ней сверхтвердого материала. ф При разности диаметров 1. -8c 1,0 происходит, скалывание материала подлож" ки со стороны углубления и появление

-трещин в сверхтвердом материале.

Давления.и температуры, необходимые для спекания режущих вставок, выбраны таким образом, что при давлениях и температурах менее 45 кбар и 1450 С соответственно спекания вставок не происхощит, а при давлениях более

100 кбар и температурах более 2ZOO С

О спекание производить нецелесообразно, так как резко снижается работоспособность устройства.

Ниже приведены примеры предпочтительных вариантов осуществления способа.

Пример 1, На подложке иэ твер-. дрго сплава диаметром 12 мм и высотой

3 мм выполнено углубление, которое заполняют(спрессовывая с помощью пуансона)порошком алмаза зернистостью 110 мкм, Снаряженную таким образом подложку помещают в реакционный сосуд, полностью покрывают, порошком И1, а сверху и снизу закрывают графитовым нагревателем.

Спекание производят при температуре 2000 С и давлении 80 кбар в теD чение 5 сек.

Было проведено 130 спеканий. Во всех случаях наблюдалось прочное крепление спеченного порошка алмаза к подложке без наличия в ней трещин.

Пример 2, На подложке из твердого сплава диаметром 9 мм, высотой .2 мм выполнено углубление,,которое заполняют с помощью пуансона порошком кубического нитрнда бора зернистостью 3-5 мкм. Снаряженную таким .образом подложку помещают в реакционный сосуд, полностью покрывают порошком Со, а сверху и снизу закрывают нагревателями иэ смеси графита и базальтового волокна.

Спекание производят при температуре 2700 С и давлении 100 кбар в

D течение 10 сек.

Было, проведено 30 спеканий. Во всех случаях наблюдалось прочное крепление спеченного порошка кубического нитрида бора к подложке, П р и и е р 3, На подложке иэ стали диаметром 10 мм, высотой 3 aw выполнено углубление, которое заполняют с помощью пуансона порошком алмаза зернистостью 14-20 мкм. Снаряженную,таким образом подложку по-. ,мещают в реакционный сосуд, полносt тью покрывают порошком i"e, а сверху

Формула изобретения

869968

ВНИИПИ Заказ 8719/18 Тираж 872 Подписное

Филиал ППП "Патент", г. Ужгород, ул, Проектная, 4

1и снизу закрывают графнтовыми нагревателями.

Спекание производят при температуре 1450 C и давлении 45 кбар в течение 3 сек.

Ф

Было проведено 45 спеканий. Во всех случаях наблюдалось прочное крепление алмаза к подложке.

Пример 4. То же, что и по примеру 1, только снаряженную подложку смесью порошков алмаза и кубического нитрида бора помещают в реакционный сосуд и полностью покрывают однородной смесью порошков М1, Со, Fe.

Выло проведено 35 спеканий. Во всех случаях имело место прочное крепление сверхтвердого материала к подложке.

Предложенный способ изготовления

< вставок позволил прочно закрепить спеченные порошки к подложке, повысить их качество, Как показали испытания инструмента, полученного предложенным способом, износ резца по задней грани составил

0,04-0,065 мм, а для инструмента,полученного известным способом 0,080;1 мм для одних и тех же режимов обработки.

Расчетный. экономический эффект от

Внедрения изобретения составля ет

275 тыс. рублей в год.

1 ° Способ изготовления режущего инструмента, включающий размещение сверхтвердого материала на подложке нз твердого сплава и нагрев сборки при давлении 45-100 кбар до температуры 1450-2700 С, о т л и ч а юшийся. тем, что, с целью повьиае б ния качества .инструмента, на одной иэ торцевых поверхностей подложки формируют полость, сверхтвердый материал размещают в полости, перед нагревом сборку помещают s порошок металла из группы железа, нли в смесь порошков этих металлов, а нагрев сборки проводят со стороны ее торцевых поверхностей, 2, Способ по п.l, о т л и ч а ю20 шийся тем, что толщина слоя порошка сверхтвердого материала, поме- щенного в полость, составляет 0,52,5 мм, а соотношение .диаметров подложки и полости составляет 8,1-8Ы,Омм.

Источники информации, принятые во внимание при экспертизе

1. Патент СЩ У 3)41746, кл. 51-307, опублик. 1964.

2. Патент Франции N 2089414 кл, B 22 Р 3/00, опублик. 1972.