Способ изготовления многослойных металлов и сплавов

Иллюстрации

Показать всеРеферат

870037

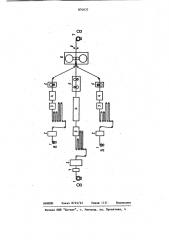

Применение скоростей менее указанного нижнего предела приводит к существенному увеличению давления металла на валки и экономически нецелесообразно. Увеличение более верхнего предела при указанных степенях деформации в известных способах охлаждения валков при плакировании металлов приводит к перегреву валков, снижающему их стойкость и потере устой- !б чивости полосы, Предлагаемый способ поясняется чертежом.

Изготовление трехслойной биметаллической полосы медь-сталь 08кп медь общей толщиной 1 0 мм и толщиной плакирующего слоя с каждой стороны

10Х от основного слоя производится по предлагаемому способу следующим образом. 20

Холоднокатанные отожжрнные медные полосы толщиной 0,35 мм устанавливают

1 на двухпозиционный разматыватель сваривают с предыдущими полосами 2, обезжиривают в емкости 3 с щелочным раствором, промывают, травят в ванне 4

10-15Х-ным раствором H@SO@ с последующей промывкой, сушат и зачищают с одной стороны проволочными щетками 5 с окружной скоростью 10-12 м/сек и подают к валкам плакировочного стана 6.

Одновременно стальную горячекатанную полосу толщиной 3,5 мм устанавливают на двухпозиционный разматыва35 тель 1, подвергают обработке в окалиноломателе 7, сваривают с предыдущей полосой 2, обезжиривают в емкости с щелочным раствором 3, промывают, травят в ванне 4 с 15-20% раствором

H SO4 с последующей промывкой, сушат, зачищают с двух сторон проволочными щетками 5 при их окружной скорости 10-15 м/сек и подают к плакировочному стану 6, где прокатывают совместно с двумя медными полосами в

45 один пропуск до толщины 1,6 мм при окружной скорости валков 0,61,2 м/сек. Биметаллический подкат сматывают на моталку и режут на рулоны заданной массы ножницами барабан- 5О ного типа 8. При этом процесс плакирования осуществляется по принципу бесконечной прокатки. Дальнейшую обработку биметаллического нодката производят аналогично обработке монометаллической полосы иэ стали 08 кп: отжиг при Т = 660-70O С, окончательная прокатка до толщины 1,0 мм, окончательный отжиг при той же температуре, что и промежуточный, травление (если оно необходимо), дрессировка, роспуск по ширине, контроль качества и упаковка готового биметалла.

Сравнительные данные по известному и предлагаемому способам приведены в таблице

Показатели

Способ

Извест- Предлаганый емый

Концы с некачественным сцеплением слоев

Доля вспомогательного времени от общего цикла прокатки

0,5Х

40%

Использование описываемого способа изготовления металлов и сплавов обеспечивает по сравнению с существующими способами следующие преимущества: повышение прочности и сплошности сцепления компонентов биметалла и увеличение выхода годного на 2-4%; повышение производительности прокатного стана на 20-50Х; повышение точности биметалла; снижение капитальных затрат за счет ликвидации промежуточных разматывателей, задающих и выходных устройств.

Формула изобретения

Способ изготовления многослойных металлов и сплавов, включающий обезжиривание, зачистку поверхностей основы и плакировочных материалов и совместную прокатку, о т л и ч а ю— шийся тем, что, с целью повышения прочности сцепления слоев, точности биметалла, сокращения вспомогательного времени, перед обезжириванием производят стыковую сварку концов полос, соединяемых материалов, при этом стыковую сварку, обезжиривание, травление, зачистку исходных материалов и совместную прокатку осуществляют при непрерывном движении полос через агрегаты, установленные последовательно друг эа другом, со скоростью перемещения основы на входе в валки прокатного стана 0,2О,8 и/сек.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии Ф 43-29263, кл. 12 С 218, 1971.