Способ демонтажа резьбовых соединений

Иллюстрации

Показать всеРеферат

Союз Советск ик

Социалистические

Республик

О П И С А Н И Е ()870049

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6l ) Дополнительное к авт. саид-ву (22) Заявлено 07.1077 (21) 2533381/25-27 с присоединением заявки М (23) П риоритет (5l )M. Кл.

В 23 P 19/06

9мударетаенный квинтет

СССР

40 делам изебретений и открыткй

Опубликовано 07.1681 Бюллетень № 37

Дата опубликования описания 10.1 081 (53) УДК 62! . .757(088.8) (72) Авторы изобретения

В.Д. Бараник, В.Н. Шилокшин и В.Н. Назар вскйй

j (71) Заявитель (54) СПОСОБ ДЕМОНТАЖА РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Изобретение относится к области машиностроения, а именно к технике демонтажа резьбовых соединений, и может быть использовано в судостроении, энергетике, в химической и в других отраслях промышленности.

Известен способ демонтажа реэьбовых соединений, по которому в стержне резьбового конца охватываемой детали соединения сверлят продольное отверстие, в отверстии формируют внут10 ренние кольцевые ребра, канавки между ними заполняют огнеупорным тепло-. изолирующим материалом, а зетем внутренние поверхности ребер нагревают

15 с последующим принудительным охлаждением и приложением .крутящего момента Г1) .

Недостатком данного способа явля20 ется сложная технология демонтажа, так как в сравнительно небольших по диаметру резьбовых деталях затруднительно выполнение операции набивки, теплоизоляции в канавки между ребрами.

Наиболее близким решением иэ известных по технической сущности и доетигаемому результату является способ демонтажа резьбовых соединений типа шпилек, включающий операции сверления осевого отверстия в шпильке, формирования в отверстии внутренних кольцевых ребер, принудительного охлаждения полости шпильки и приложения крутящего момента Г23.

Недостатком известного способа является сложность удаления резьбового элемента, изготовленного иэ жаропрочной стали, так как возникающий в резьбовом соединении зазор недостаточен для удаления упомянутого элемента беэ повреждения охватывающей детали.

Целью изобретения является расширение технологических возможностей.

Укаэанная цель достигается тем, что в способе демонтажа резьбовых

870049

50

55 соединений типа шпилек, включающем

< операции сверления осевого отверстия в шпильке, формирования в отверстии внутренних кольцевых ребер, принудительного охлаждения полости шпильки и приложения крутящего момента, после формирования„кольцевых ребер к последним приваривают бобьппки, принудительное охлаждение производят после приварки каждой бо го бьппки, а до приварки бобышек в кольцевых ребрах выполняют продольные пазы.

Сварочные деформации, возникающие при приварке бобышек к ребрам, обеспечивают уменьшение диаметра охватываемой детали и приводят к об, разованию зазора в резьбе. Выполненные в ребрах (перед привар-кой бобышек1 продольные пазы приводят к повышению эффективности предложенного способа, т.е. к увеличению диаметральной усадки резьбового стержня после приварки бобышек на 015-17Х.

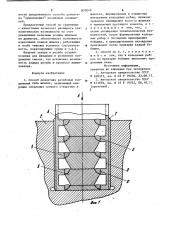

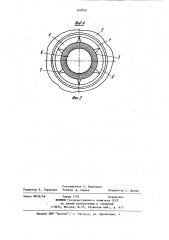

На фиг. 1 изображен общий вид шпильки с приваренными бобышками, на фиг. 2 — вид А на фиг. 1.

Способ осуществляют следующим образом.

Шпильку l обрезают вблизи корпуса 2, а затем вдоль ее оси на всю дли30 ну резьбовой части сверлят отверстие

3. Далее посредством расточки: отверстия формируют кольцевые ребра 4. Толщина стенки 5 принимается не менее высотьг профиля резьбы во избежание сквозного прорезания стенки.

Ширина В и высота С ребер определяются, исходя из размеров зоны проплавления. Кроме того, их можно определить по экспериментально получен- 40 ной авторами зависимости:

B=C=(0,09 — 0 14)0 г где  — ширина ребра, С вЂ” высота ребра, D — диаметр шпильки.

После формирования кольцевых ребер к ним последовательно, начиная с нижнего, прчваривают бобьппки 6 ° Для исключения перегрева стенки -5 свьппе

400-500 С (для стали), который может вызвать осевую усадку стенки вследствие ее пластической деформации, после приварки каждой бобышки 6 шпильку подвергают принудительному охлаждению. /

Сварочные напряжения в швах обеспечивают уеадку шпильки по диаметру при отсутствии ее осевой усадки. При уменьшении диаметра шпильки разрушаются адгезионные связи в "прикипевшем" реэьбовом,соединении и образуется зазор между поверхностями резьбовых деталей.

Дополнительный эффект увеличения диаметральной усадки достигается путем рассечения ребер 4 продольными пазами 7, снижающими жесткость ребер.

Вывинчивание шпильки, подвергнутой усадке, происходит без приложения значительных усилий вывинчивания, что позволяет сохранить без повреждений резьбу корпуса.

Предлагаемый способ проверен экспериментально. Эксперимент проводится на гладких (с целью повышения точ- ности замеров) образцах из стали

3 ГОСТ 380-71. Наружный диаметр образцов 65 мм, длина 87 мм. Диаметр отверстия 3-45 мм. Количество ребер 4-5 штук, шаг ребер 20 мм. Высота и ширина ребер 4-7 мм. Ребра формируются канавочным расточным резцом на токарном станке. Образцы эапрессовыl ваются в корпус 2, изготовленный иэ стали 3, по прессовой посадке. Высота бобышек 6, изготовленных иэ стали 3, равна шагу ребер 4-.20 мм.

Наружный диаметр бобышек принят 44 мм

{зазор между ребром 4 и бобышкой 6

0,5 мм на сторону). Бобьппки 6 имеют разделку кромок под сварку, как показано на фиг. 1.. Сварка производится вручную электродом марки УОНИ 13/55 диаметром 4 мм.. Сварочный ток постоянный. Сила тока 150 А, напряжение

30 В. Бобьппки 6 привариваются к ребрам 4 последовательно, начиная с нижней, причем после приварки каждой бобышки 6 шпилька 1 охлаждается проточной водой, заливаемой в полость шпильки li Остатки воды выдуваются сжатым воздухом. После приварки всех пяти бобышек 6 образцы свободно проворачиваются в корпусе 2 в любую сторону рукой и свободно вынимаются из корпуса 2,что гарантирует свободное вывинчивание резьбовых концов. Температура стенки 5 определяется по таблице цветов побежалости на наружной поверхности образца после его извлечения из корпуса 2 и- составляет 150-200 С. Обмер образцов производится с точностью до 0,01 мм микрометром. Усадка по диаметру составляет 0,18-0,20 мм, осевая усадка отсутствует. Полученные результаты позволяют сделать вывод об эффектив870049

Формула изобретения ности предложенного способа демонтажа "прикипевших" резьбовых соединений.

Предлагаемый способ по сравнению с известными позволяет расширить технологические возможности за счет увеличения величины усадки шпильки по диаметру, обеспечивает возможность извлечения концов шпилек, работающих в особо тяжелых условиях (загрязненность, коррозирующие среды и т.д.).

Наличие зазора в резьбе создает условия для введения в резьбовое соединение смазок, что исключает возможность задира резьбы в процессе вывинчивания.

1 ° Способ демонтажа резьбовых соединений типа шпилек, включающий операции сверления осевого отверстия в

6 шпильке, формирования в отверстии внутренних кольцевых ребер, принудительного охлаждения полости шпильки и приложения крутящего момента, о т— л и ч а ю шийся тем, что, с целью расширения технологических воэможностей, после формирования кольцевых ребер к последним приваривают бобышки, а принудительное охлаждение производят после приварки каждой бобышки.

2 ° Способ по п. 1, о т л и ч а ю— шийся тем, что в кольцевых ребрах до приварки бобышек выполняют продольные пазы.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

¹ 648372, кл. В:23 P 19/06, 23.09.77.

2. Авторское свидетельство СССР № 671979, кл. В 23 P 19/02, 06 10.7i, (прототип).

870049

Тираж 1151 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Заказ 8836/46

Филиал ППП "Патент" r. Ужгород, ул . Проектная, 4

Составитель С. Никулина

Редактор П. Горькова Техред А. Савка Корректор С. Щомак