Устройство для суперфиниширования шеек коленчатого вала

Иллюстрации

Показать всеРеферат

(ii>870090

Союз Советскнк

Соцнапнстнчесннк

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. санд-ву Н 649557 (22) Заявлено 06.11.80 (21) 2835789/25 — 08 (51)М. Кл.

В 24 В 35/00 с присоединением заявки М—

)ооударстееииый комитет (23) Приоритет—

СССР по делан изобретений и открытий

Опубликовано 07.10.81. Бюллетень ¹37

Дата опубликования описания 07.10.81 (53) УДК621.923. .74 (088.8) Ленинградское особое конструкторское бюро автоматов и револьверных станков аявитель (54) УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ ШЕЕК

КОЛЕНЧАТОГО ВАЛА

Изобретение относится к металлорежущим станкам для суперфинишной обработки шатунных и коренных шеек коленчатых валов, больших размеров, и может найти применение в станкостроительной, машиностроительной, автомобильной и друтих отраслях промышленности.

Известно устройство для суперфиниширования шеек коленчатого вала, содержащее кинематически связанные с механизмами осциллирования и подачи две инструментальные головки

10 а опорами — в виде роликов и абразивными брусками, размещенными на качающихся относительно оси самотормозящего винта рычагах, две инструментальные головки смонтированы в отдельных корпусах и свободные концы рыть чагов кинематическн связаны, причем механизм подачи выполнен в виде реверсивного гидродвигателя, кинематическн связанного через муфту предельного момента, и самотормозящий винт с корпусами головок (1).

Недостатком этого устройства является его низкая надежность.

Цель изобретения — повышение надежности устройства путем уменьшения изгибающих усилий, действующих на направляющие штанги, и снятия нагрузки с пары винт-гайка механизма подачи перед его реверсом.

Указанная цель достигается тем, что устройство . снабжено гидроцилиндром, установленным на концах корпусов и осуществляющим их кинематическую связь.

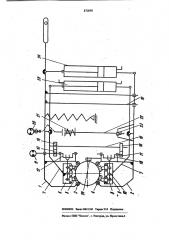

На чертеже дана кинематическая схема предлагаемого устройства.

Устройство содержит ведущий 1 и ведомый

2 корпуса, охватывающие обрабатываемую шейку с помощью роликов 3 и 4, установленных попарно на корпусах. Державки 5 смонтированы на каретках 6, подвижных в направляющих шарнирных рычагах 7, причем каретки связаны осями 8 с качающимися рычагами 9, оси поворота которых 10 закреплены на соответствующих шарнирных рычагах.

Привод верхних брусков осуществляется от гидродвигателя 11 через коленчатый валик 12, а нижних брусков через зубчатые колеса 13 и 14, шлицевой вал 15, зубчатые колеса 16 и 17 и коленчатый валик 18.

870090

Для осуществления подвода и отвода корпусов с роликами и связанных с ними рычагов с брусками по направляющим штангам 19 предусмотрен привод, выполненный в виде реверсивного гидродвигателя 20, муфты предельного момента 21 и самотормозящего винта

22, установленного в корпусе 1 и соединенного гайкой 23 с корпусом 2. Свободные концы корпусов соединены шарнирно гидравлическим цилиндром 24, поршневая полость которого подключена к гидравлической системе устройства.

Зля осуществления прижима брусков к обрабатываемой шейке шарнирные рычаги 7 связаны между собой шарнирно гидроцилиндром

25. Оси поворота этих рычагов лежат в осевой плоскости винта 22.

Устройство работает следующим .образом.

Механизмами станка инструментальная головка подается к шейке и при помощи скосов на ведущем 1 и ведомом 2 корпусах ориентируется относительно обрабатываемой шейки, продолжая движение вперед до соприкосновения упора 26 с шейкой. После упора инструментальной головки в шейку включается гидродвигатель 20, передавая вращение через муфту предельного момента 21 на самотормозящий винт 22. Тогда ведомый корпус перемещается по направляющим штангам 19 относительно ведущего корпуса до охвата и зажима шейки роликами. Усилия прижима регулируются муфтой предельного момента. Самотормозящий винт с гайкой исключают возможность отхода роликов от поверхности шейки.

При движении ведомого корпуса в штоковую полость гидроцилиццра 25 подается давление, что соответствует положению — бруски отведены; в поршневую полость цилиндра 24 также подается давление, создающее усилие, которое в момент зажима уменьшает изгибающие нагрузки на направляющие штанги. После зажима шейки и срабатывания муфты предельного момента 21 гидродвигатель 20 отключается.

Инструментальная головка устройства под вешена шарнирно на оси и, охватывая шатунную

4 шейку коленчатого вала, следит за ее перемещением после включения привода вращения коленчатого вала и одновременного включения гидродвигателя 11.

В поршневую полость гидроцилиндра 25 подается регулируемое давление, шарнирные рычаги 7, поворачиваясь на осях, подводят и прижимают к шейке бруски.

От гидродвигателя 11 вращение передается на коленчатый валик 12 и через зубчатые колеса 13 и 14, шлицевой вал 15, зубчатые колеса 16 и 17 на коленчатый валик 18. Коленчатые валики 12 и 18 передают движение качающимся рычагам 9, сообщающим осциллирующее движение каретке 6 с держателями брусков.

В конце обработки подается давление в штоковую полость гидроцилиндра 25 и отключается гидродвигатель 11, происходит отвод инструмента от обрабатываемой поверхности шейки.

Отключают привод вращения изделия. Снимается давление с поршневой полости гидроцилиндра 24, разгружается от осевого усилия пара винт-гайка, гидродвигатель 20 реверсируется в ведомый корпус 2 и перемещается для отвода роликов от поверхности шейки.

При перемещении ведомого корпуса в крайнее нижнее положение гидродвигатель 20 отключается концевым выключателем.

Механизмы станка отводят инструментальную головку в исходное положение.

Формула изобретения

Устройство для суперфиниширования шеек коленчатого вала по авт.св. N 649557, о тл и ч а ю щ е е с я тем, что, с целыа повышения надежности устройства, оно снабжено гидроцилиндром, установленным иа концах корпусов.

Источники информации, принятые so внимание при экспертизе

1. Авторское свидетельство СССР Р 649557, кл. В 24 В 35/00, 1973.