Грузозахватное устройство погрузочно-разгрузочной машины

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (1870351

ИЗОБРЕТЕНИЯ

Союз Советсиик

Социалистичесиин

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. сеид-ву— (22)Заявлено 31.01.80 (21) 2878450/27-11 с присоединением заявки №вЂ” (23) Приоритет (5l )M. Кл .

В ббпр 9/14

foc Àà1Icòàåííûé комитет

IIo делам изобретений и открытий (53) УДК 621. 869 (088.8.) Опубликовано 07.10.81. Бюллетень № З7

Дата опубликования описания 10 ° 10 ° 81 (72) Автор изобретения

Ю.А. Филатов

Ульяновский научно-исследовательский технологический институт машиностроения (71) Заявитель (54 ) ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО ПОГРУЗОЧНОРАЗ ГРУЗ ОЧНОЙ МАШИНЫ

Изобретение относится к области подъемно-транспортного оборудования,,в частности, к грузозахватным устройствам, предназначенным для одновре.менного перемещения нескольких подвешенных грузов, Известно грузозакватное устройст-. во погрузочно-разгрузочной машины, выполненное в виде одного или двух штырей (1) .

Такие устройства используются для грузов типа рулонов.

Достоинством грузозахватных устройств такого типа является их просто та.

К недостаткам этих устройств следует отнести невозможность подхвата снизу нескольких разобщенных (т.е. ничем не связанных между собой) изде. лий, например, типа автомобильных шин, дисков и т.п. Этим же грузозахватным устройством нельзя обслуживать расположенные напротив друг друга стеллажи без разворота устройства

2 на 180, что может быть необходимо при загрузке одного стеллажа и раз.— грузке другого.

Область применения грузозахватных устройств такого типа ограничивается> в основном, мостовыми кранами-штабелерами.

Известно также грузозахватное устройство погрузочно-разгрузочной машины, преимущественно стеллажного крана-штабелера, содержащее грузонесущую поверхность с наклонными боковыми стенками 121 .

Достоинство данного устройства состоит в том, что им можно брать (подхватывать) груз снизу и, благодаря этому, обслуживать расположенные напротив друг друга стеллами без разворота грувозахватного устройства на 180 .

Недостатком данного устройства является невозможность одновременной переработки нескольких разобщен. ных (т.е. ничем не связанных между

870351 4

15

2S

35

50

55 собой) иэделий, например, в виде автомобильных шин, это объясняется тем, что изделие (рулон) втаскиваетея на грузозахватное устройство при помощи поочередного взаимодействия с ним грузонесущих лап, а это предопределяет цельность (монолитность) перерабатываемого изделия. Поэтому, например, при переработке разобщенных изделий на грузозахватное устройство попадет только крайнее к нему изделие, поскольку с другими изделиями грузонесущие лапы взаимодействовать не в состоянии.

Белью изобретения является повыше» ние надежности работы при съеме нескольких подвешенных штучных гру- . зов.

Это достигается тем, что устройство снабжено шарнирно закрепленными подпружиненными рычагами с роликами на концах и закрепленными на продольных кромках боковых стенок рядами опорных роликов.

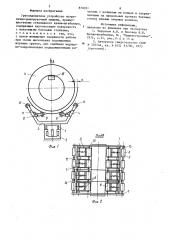

На фиг.1 изображено грузозахватное устройство, расположенное под перерабатываемыми грузами на фиг.2вид А на фиг.1; на фиг.3 — вид Б на фиг. 1 на грузозахватное устройство, расположенное в исходном положении в проходе между стеллажами возле перерабатываемых грузов; на фиг,4 — момент взаимодействия рычагов с роликами с перерабатываемыми грузами, на фиг.5 — окончательное положение грузов на грузозахватном устройстве; на фиг.6 — положение грузозахватного устройства под перерабатываемыми грузами при их некотором смещении относительно него; на фиг.7 — момент .подхвата грузозахватным устройством смещенных грузов.

Грузозахватное устройство содержит кронштейны 1, установленные, например, на телескопическом захвате 2 погрузочно-разгрузочной машины, преи мущественно стеллажного крана-штабелера. На кронштейнах 1 смонтирована грузонесущая поверхность 3 с боковыми наклонными стенками 4, к продольным кромкам каждой из которых прикреплена штанга 5 со свободно насаженными на нее роликами 6. К каждой стенке прикреплена ось 7, на которой смонтированы рычаги 8 с роликами 9. Ролики 9 смонтированы между каждой парой рычагов Я посредством оси 10. Рычаги . 9 связаны посредством пружинц 11 с горизонтальной связью 12 стенок 4.

Между роликами 6 на штанге 5 насажены дистанционные втулки 13. Грузы

14 навешены на консоли !5 стеллажа 16.

В грузозахватном устройстве. ряды роликов 6 являются опорными (т.е. воспринимают основные нагрузки от массы перемещаемых грузов), а ролики

9 — вспомогательными.

Взятие (подхват) и перемещение разобщенных изделий, например, автомобильных шин, связано с определенными трудностями, особенно при установке грузозахватного устройства на грузонесущий орган подъемно-транспорт-. но машины, работающей в автоматическом режиме. Так шины автомобилей

"Жигули" имеют допуск на изготовление для наружного диаметра +6 мм, т.е. разница в действительных наружных диаметрах шин может достигать

12 мм. Поэтому, например, только двух крайних рядов роликов 6 для переработки разобщенных шин недостаточно, поскольку в момент подхвата шин некоторые из них будут входить в контакт с крайними рядами роликов

6 раньше других. В такой ситуации есть возможность развала ничем не связанных шин, особенно крайних.

Кроме того, в связи с тем, что центр тяжести шин расположен выше рядов роликов 6, положение перерабатываемых изделий на .грузозахватном устройстве при перемещении будет неустойчивым. И, наконец, особенно ненадежной будет работа грузоаахватного устройства (при наличии только двух крайних рядов роликов 6) когда при подхвате перерабатываемых грузов

14 они несколько. смещены относительно грузозахватного устройства ° В этом случае грузы 14, например, шины, встретив на своем пути препятствие в виде одного из крайних рядов роликов 6, начнут обкатываться относительно него до тех пор, пока не достигнут другого. крайнего ряда. В этом случае развал шин еще вероятнее. Под развалом шин следует понимать их отклонения от вертикального положения, а также возможное при этом выступление шин на .габариты крана-штабелера, которое может привести к аварии.

Упомяйутое смещение на практике может быть вызвано неточностью изготовления и монтажа стеллажей, неточностью останова грузозахватного органа, например, крана-штабелера возле грузов 14 и т.д. штабелер, который перемещает грузы

14 к месту их назначения.

При перемещении каждое из разобщенных грузов 14 покоится на роликах

6. С каждым из грузов 14 при помощи пружин 11 взаимодействуют ролики 9.

Ролики 6 и 9, выполненные в соответствии: с приведенными вьш,е требованиями, образуют для каждого из грузов желоб, канавку, амортизирующую подушку и т.п. Благодаря этому каждое из грузов надежно фиксируется на грузозахватнои устройстве в вертикальном положении.

Работа грузозахватного устройства при взятии смещенных относительно него грузов 14 осуществляется следующим образом. Грузозахватное устройст во расположено под грузами 14 с некоторым смещением в (см.фиг.6). При перемещении грузозахватного устройства вверх, первым в контакт с грузами

14 вступает правый ряд роликов.9 затем левый ряд роликов 9, потом крайний правый ряд роликов Б (см. фиг.7). Причем, встретив на своем пути крайний правый (неподвижный) ряд роликов 6, каждый из грузов 14 станет обкатываться относительно него. Ролики 6 и 9 установлены на грузозахватном устройстве таким образом (см.фиг.2), что образуют дорожки, перекатываясь по которым каждый из грузов 14 достигает крайнего левого ряда роликов 6 и занимает положение, указанное на фиг.5 ° В этом случае при перекатывании каждый из, грузов 14 находится в постоянном контакте с тремя роликами, двумя роликами 9 и роликом 6 (см.фиг.7), Благодаря этому перекатывание осуществляется в одной -(вертикальной) плоскости и развала изделий не происходит.

Таким образом, грузозахватное устройство обеспечивает переработку одновременно нескольких разобщенных изделий, обслуживание расположенных напротив друг друга стеллажей без разворота грузозахватного органа на 180, мягкую посадку (за счет средних подпружиненных опор) перерабатываемых изделий на грузозахватное устройство, взятие (подхват) разобщенных изделий, расположенных с некоторым смещением относительно грузозахватного устройства. Все это повышает надежность работы устройства.

5 870351

В связи с вышеизложенным в устройство введены рычаги 8 с роликами 9, индивидуально взаимодействующие с каждым из изделий 14. Причем рычаги

8 расположены на грузозахватном устройстве таким образом, что первыми вступают в контакт с перерабатываемыми грузами 14 (см.фиг.4). Количество рядов рычагов 8 с роликами 9 может быть различным и выбирается в каждом конкретном случае в соответствии с формой перерабатываемых изделий, расположением центров их тяжести по отношению к крайним. рядам роликов 6, а также свойств их поверхностей.

Для более надежного контакта роликов

6 и роликов 9 с грузами 14 зти роли-. ки могут повторять профиль контактирующих с ними грузов 14 (иметь вогнутую наружную поверхность, иметь реборды и т.д.), обладать высоким коэффициентом трения контактирующих с грузами

14 поверхностей (быть покрытыми фрикционным материалом, иметь насечку, выступы и т.д.), быть эластичными и, благодаря этому, повторять форму контактирующих с ними грузов 14.

Работа устройства осуществляется следующим образом.

В исходном состоянии (см.фиг.З) грузозахватное устройство при помощи, например, крана-штабелера перемещено к заданному месту хранения разобщенных грузов 14, которыми могут быть например, автомобильные шины, навешенные на консоль 15 стеллажа 16. При этом рычаги 8 грузозахватного устройства удерживаются в исходном положении пружинами II (см. фиг.1).

При помощи телескопического зах40 вата 2 устройство с определенным зазором "а перемещается под грузы

14 и занимает положение, указанное на фиг.l, после этого грузозахватное устройство перемещается вверх. Первыми .в контакт с грузами 14 входят ролики 9 рычагов 8 (см.фиг.4). При дальнейшем перемещении грузозахватного устройства вверх каждая пара рычагов 8 под действием массы каждого из грузов 14 перемещается вниз, преодолевая сопротивление пружин 11 до тех пор, пока каждый из грузов

14 не войдет в контакт с крайними рядами опорных роликов 6 (см.фиг.5).

После этого грузозахватное устройство с помощью телескопического .грузозахвата 2 возвращается на кран-.

8703

Формула изобретения

Грузозахватное устройство погрузочно-разгрузочной машины, преимущественно стеллажного крана-штабелера содержащее грузонесущую поверхность с наклоимьии боковыми стенками, о т л и ч а ю щ е е с я тем, что, с целью новьппения надежности работы .при съеме нескольких подвешенных штучных грузов, оно снабжено шарнир о но-закрепленными подпружиненными ры5l 8 чагами с.роликами на концах и закрепленными на продольных кромках боковых стенок рядами опорных роликов.

Источники информации, пРинятые во внимание при экспертизе

1. Зерцалов А.И. и Певзнер Б.И.

Краны-штабелерыэ М., "Машиностроением, 1974, с.31, рис.15 б и 15 в.

2. Авторское свидетельство СССР

N - 370144, кл. В 65 6 61/00, 1973 (прототип) .

1 б

870351

Фиг 6

Фиг. 7

Составитель Г. Сарычева

Редактор Т. Кузнецова Техред А. Савка Корректор Г. Решетник

Зак Тираж 932 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4

ЪТ