Агрегат для нагрева металла

Иллюстрации

Показать всеРеферат

Сотов .Советских

Социапистмческих

Ресттублмк

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

870456 (6l ) Дополнительное к авт. саид-ву 298669 (22) Заявлеио25.08.78 (2т )2657034/22-02 (5I)IN. Кл.

С 219 9/00 с присоединением заявки J4 (23) Приоритет

РвудврстеанааН камнтет

СССР ае делам нзееретеннй н открытий

Опубликовано 07.10.81-.Бюллетень 1М 37

Дата опубликования описания 10.10.81 (53) УДК 621. ,,783.222 (088.8 ) A. И. Толочко, Б. M. Граховский, О. П. Литвин, Е. И. Жлобииский, Т. A. Кривченко, Я. Н. Рудницкий, 1Q,"-È;---Ыалуйко н В.А.Косогляд (72) Авторы изобретения (54) АГРЕГАТ ДЛЯ НАГРЕВА МЕТАЛЛА

Изобретение относится к нагреватель. ным печам прокатного производства и может быть использовано в металлургической промышленности.

Известен агрегат для нагрева металла перед прокаткой и выработки пара энергетических параметров, содержащий методическую печь, пароперегреватетп,, испарительные поверхности нагрева и водяной экономайзер, расположенные в высокотемпературной зоне на выходе иэ печи, а также трубчатый воздухоподогреватель, установленный.за экономайзером и систему подовых. труб, работающих с испарительным охлаждением (1 ) .

Основными недостатками известного агрегата являются: загрязнение окружающей среды окислами азота и серы и сериокислотная коррозия экономайзера и воэдухоподогрева тела.

Белью изобретения являвтса снижение загрязнения окружающей среды окислами азота и серы, содержащихся в дымовых газах агрегата, и сернокислотной коррозии экономайзера и воздухоподогревателя агрегата, Поставленная цель достигается тем, что агрегат снабжен реактором аммиачно — каталитической очистки дымовых газов от окислов азота и устройством для ввода аммиака в дымовой канал, при этом реактор расположен между испарительными поверхностями нагрева и воздухоподогревателем, а устройство для ввода аммиака — между испарительными поверхностями и реактором.

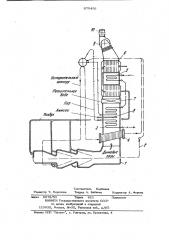

На приведенном чертеже изображен схематически агрегат для нагрева металла перед прокаткой и выработки пара энергетических параметров.

Агрегат содержит методическую печь

1 с системой подовых труб 2, размещенных в газоходе, расположенном непосредственно за методической печью, поверхности нагрева пароперегревателя 3, испарителя 4, экономайэера 5, установленный за экономайзером воэдухоподогреватель 6, размещенный между испаритель870456 нйми поверхностями нагрева и воздухоподогревателем в зоне рабочих температур катализатора реактор 7 аммиачно—

- каталитической очистки дымовых газов от окислов азота, установленном между испарительными поверхностями нагрева и реактором устройства 8 для ввода и распределения аммиака в дымовой канал; дымосос 9 и дымовую трубу 10.

Испарительные поверхности, находящиеся в гвэоходе, и система подовых труб, работающих с испарительным охлаждением элементов методической печи, образуют единую парогенерирующую установку, имеющую общий барабан, водяной экономайзер и пароперегреватель, работакйцую с естественной циркуляцией и выдающую потребителю перегретый пар энергетических параметров„

Агрегат работает следующим образом.

Дымовые газы, полученные в методической печи в результате сжигания топлива, отдают тепло нагреввемому металлу и частично на образование чвсыщенного пара в системе подовых труб. После выхода из методической печи дымовые газы передают часть тепла на образование насыщенного пара в испарительных поверхностях нагрева. Насыщенный пар из системы подовых и испарительных труб поступает в виде пароводяной эмульсии в барабан, где сепврируется, а затем поступает в пароперегреввтель, перегревается в нем и подается потребителю.

В охлажденные ниже температуры разложения аммиака дымовые газы через устройство подается и распределяется по сечению гаэохода аммиак в количествах, необходимых для восстановления окислов азота и связывания серного ангидрида, затем газы дополнительно охЛаждают до . рабочей температуры катализатора, пропуская их через испарительные или экономвйзерные поверхности нагрева, и подают в реактор аммиачно — квталитической очистки от окислов азота, в котором окислы азота восстанавливаются аммиаком до элементарного азота, После реактора дымовые газы поступают в воздухоподогреввтель, где охлаждаются ниже температуры разложения сульфата аммония, 8 резуш тате имеющийся в дымовых газах серный ангидрид связывается в твердые соединения сульфата аммония.

Нагоетый в воздухоподогревателе воздух

4 подается в горелки методической печи.

Охлажденные и очищенные от окислов азота и серного ангидрида дымовые газы отсвсываются от агрегата дымососов и выбрасываются через дымовую трубу в атмосферу.

Предложенный агрегат по сравнению, с известным позволяет получить экологический эффект, снизить загрязнение окружающей среды окислами азота и серы без дополнительных затрат топлива, которые требуются.

Температура уходящих дымовых газов после агрегата равна 14УС, а рабочая температура наиболее низкотемпературного известного окисно- ванадиевого као тализатора равна 280-320 С. Для обес» печения работоспособности катализатора требуется нагревать дымовые газы в среднем на 150 С, что приводит к потерям тепла порядка 5 Гкал на 100 тыс. нм дымовых газов. При более высокотемпературных катализаторах эти потери еще выше. Годовые потери тепла для листопрокатного стана 2000 составляют не менее 50 тыс. Гкал.

Кроме того, значительно снижается сернокислотнвя коррозия низкотемпера« турных экономвйзеров и воздухоподогреввтеля в результате связывания серного ангидрида аммиаком.

Формула изобретения

Агрегат для нагрева металла по авт, св,%298669, отличающийся тем, чтс с целью сокращения выбросов в атмосферу с дымовыми газами окислов азота и серы и предотвращения коррозии водяного экономайзера воздухоподогревателя, он снабжен реактором аммиачно- каталитической очистки.дымовых газов от окислов азота и устройством для ввода аммиака в дымовой какал, при этом

45 реактор расположен между испарительными поверхностями нагрева и воздухоподогревателем, а устройство для ввода аммиака - между испарительными поверхностями и реактором.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР

_#_o 298669, кл, С 21 Д, 9!00, 1971.

S70456

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель Бербенев

Редактор Т. Морозова Техред А. Бабинец

Заказ 8678/53 Тираж 62 1

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Корректор А. Ференц

Подписное