Способ изготовления крупногабаритных днищ

Иллюстрации

Показать всеРеферат

ЬП ИСАНИЕ

ИЗЬБРЕТЕ Н ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

«»871900 (61) Дополнительное к авт. свид-ву— (22) Заявлено 18.04.79 (21) 2755434/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) X. K .з

В 21 D 22/02

Геаударстееииый кемитет (53) УДК 621.983..3 (088.8) Опубликовано 15.10.81. Бюллетень № 38

Дата опубликования описания 15.10.81 по делам изееретеиий и открытий (72) Авторы изобретения

С, Т. Лин, Ю. И. Козлов, М. С. Сапотницкий, Ю. Г. Токарев н И. Г. Трухнн

I:

1 (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЪ|Х ДНИЩ

Изобретение относится к обработке металлов jIàâëåíèåì, а именно к способам изготовления крупногабаритных днищ.

Известен способ изготовления днищ из тонколистового металла, при котором заготовку вначале штампуют в соответствии с кривизной дна днища в сферическом штампе, имеющем небольшие рабочие поверхности по сравнению со всей площадью днища.

Штамповка осуществляется последовательно участок за участком (1(Недостатком этого способа является

I низкая производительность, так как штамповку производят при малых степенях деформации из-.за вероятности складкообразования периферийных областей заготовки.

Известен штамп изготовления крупногабаритных днищ, включающий формовку заготовки по участкам с последующей вытяжкой до придания окончательной формы. Средняя степень деформации увеличивается от края заготовки к центру, и деформирование ведется также от периферии к центру (21.

Данный способ также характеризуется низкой производительностью, так как периферийные участки заготовки необходимо деформировать с большими перекрытиями и с незначительными степенями деформации, что связано со склонностью заготовки к складкообразованию при формовке.

Цель изобретения — повышение произВодительности.

Указанная цель достигается тем, что согласно способу изготовления крупногабаритных днищ, включающему формовку заготовки по участкам с последующей вытяжкой до придания окончательной формы, 111 процесс формовки начинают с центрального участка заготовки, которому сразу придают окончательную форму, после чего производят формовку остальных участков от центра к периферии по спирали.

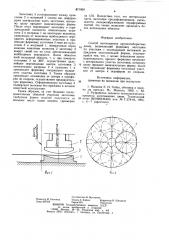

На фиг. 1 изображено устройство, осу15 ществляющее предлагаемый способ, продольный разрез; на фиг. 2 — схема расположения деформируемых участков по площади заготовки.

Устройство содержит установленную на столе пресса (не показан) матрицу 1 и закрепленный в ползуне пресса (не показан) соосно с матрицей 1 пуансон 2.

Способ осуществляется следующим образом.

87!900

Формула изобретения

uz.2

/7г.

Составитель В. Муслимов

Редактор М. Келемеш Техред А. Бойкас Корректор Н.Швыдкая

Заказ 8875/8 Тираж 891 Подлисное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Заготовку 3 устанавливают между пуансоном 2 и матрицей 1 соосно им, деформируют центральную часть заготовки, которому сразу придают окончательную форму.

После этого перемещают заготовку в горизонтальной плоскости относительно пуансона 2 и матрицы 1 на некоторую величину, зависящую от величины необходимого перекрытия деформированных участков и производят формовку заготовки 3 теми же пуансоном 2 и матрицей 1, поворачивая перед каждым нажатием пуансона 2 заготовку 3 вокруг своей оси на угол, обеспечивающий необходимое перекрытие. После обжатия всей кольцевой области, т. е. при повороте заготовки 3 на 360, осуществляют дальнейшее перемещение центра заготовки 3 относительно матрицы 2 и пуансона 1 и производят формовку следующего кольцевого участка заготовки 3. Таким образом производят штамповку от центра к периферии по спирали, осуществляют предварительную формовку. Отформованную заготовку 3 подвергают вытяжке без прижима в штампе известной конструкции.

Таким образом, за счет больших последовательных обжатий участков заготовки требуемая форма изделий получается за меньшее число ходов штампа (примерно за 1/3). Вследствие того, что центральная часть заготовки продеформирована, уменьшается складкообразование периферийных частей, что также позволяет проводить более интенсивное обжатие.

Способ изготовления крупногабаритных днищ, включающий формовку заготовки по участкам с последующей вытяжкой до придания окончательной формы, отличаюи1ийся тем, что, с целью повышения производительности, процесс формовки начинают с центрального участка заготовки, которому

15 сразу придают окончательную форму, после чего производят формовку остальных участков от центра к периферии по спирали.

Источники информации, принятые во внимание при экспертизе

1. Мошнин Е. Н. Гибка, обтяжка и правка на прессах. М., Машгиз, 1959, с. 83.

2. Разработка типового технологического процесса изготовления днищ. Технический

25 отчет ВНИИКМАШ, инв. № Т-278-64, 1965, с. 4 — ? (прототип).