Способ изготовления изделий переменного по их длине сечения

Иллюстрации

Показать всеРеферат

Союз Советских

Соцналнстнческмх

Реслублик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ ВПЛЬСТВУ (ii)871954 (61)Дополнительное к авт.свмд-ву -Р 188454 (22) Заявлено 0701)30 (21) 2865235/25-27 с присоединением заявки ¹(23) Приоритет—

Опубликовано 15.1081 Бюллетень № 38

Дата опубликования описания 1 1081 Я)М. Кл.

В 21 H 8/00

Государственный комитет

СССР по делам изобретений и открытий (53) УДК 621. 771. 65. . 04 (088. 8) Б.П.Баринов, Б.М.Дризин, Г.Г.Семибратов, Л.Е.Яковлев, A.Ô.Ñåëèâàíoâ, Ю.Л.Баранов и Г A.Агасьянц (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО

ПО ИХ ДЛИНЕ СЕЧЕНИЯ

Изобретение относится к обработке., металлов давлением и предназначается для изготовления деталей типа ступенчатых валов методом холодной продольной прокатки.

По основному авт. св. 9 188454 известен способ изготовления иэделий переменного по их длине сечения холодной прокаткой участков заготовки. В процессе изготовления к заготовке прикладывают радиальные усилия неприводными калиброванными роликами, а саму заготовку поворачивают после каждого двойного возвратно-поступа- 15 тельного хода вокруг продольной оси и автоматически изменяют величину ее хода в соответствии с удлинением обрабатываемого участка. Заготовка . по этому способу закрепляется за оба 20 конца в цанги передней и задней бабок продольного хода станка, а радиальные усилия вдавливания на калиброванные ролики передаются через 2 пары опорных роликов, которые своими 25 цапфами воспринимают усилия прокатки (1). для надежного зажима заготовок при прокатке средней части по этому способу необходимо иметь головки длиной 30 не менее 2,5-3,0 ее диаметра. Кроме того, патрон зажимного устройства имеет большие диаметральные размеры, из-за чего длины головок имеют вполне определенные для раскатных станков минимальные величины, так как в противном случае патрон зажимного устройства упирается в опорные ролики. Поэтому минимальная длйна головок устанавливается, исходя из надежного закрепления заготовок,и, чтобы патрон зажимного устройства немного не доходил до опорных роликов при прокатке. При прокатке ступенчатых деталей с короткими головками (I 0 с 1,0-1,5 d гол.) приходится либо создавать технологическую бобышку, либо начинать прокатку средней части, отступая от торца на соответствующее расстояние. В связи с этим после прокатки приходится либо обрезать технологическую бобышку, либо производить обточку стержня и галтелей до требуемого размера головок, а это повышает расход металла и трудоемкость обработки, а также приводит к неравномерности исходных свойств по длине вала, так как проточенная часть стержня и галтели не деформировалиеь.роликами.

871954

Целью изобретения является экономия материала и повышение качества иэделий.

Эта цель достигается тем, что согласно способу изготовления иэделий

1 переменного по их длине сечения при холодной прокатке участков заготовки парой неприводных калиброванных роликов при обжатии ими неприводной заготовки на величину подачи с поворотом заготовки по определенной программе, в начале каждого хода прокатки к заготовке прикладывают одновременно усилие подпора и радиальное усилие, увеличивая его плавно со скоростью 30-50 т/с, а при достижении радиальным усилием величины, опреде- 15 ляемой иэ соотношения

Ру=л,855(- — 1 6 3 а Ми — С05 (О )2 л

I .,> где" Р„. — радиальное усилие;

d< .-диаметр заготовки после хо- щ да прокатки, мм, В„=+siw-х — горизонтальная проекция sos â -,.Х дуги контакта, мм

< . 2

Яр,, — диаметр ручья рабочих роликов, мм.

Й=2а сМ д--угол контакта заготовки с

Р роликами, град, bd=4<-д„ вЂ” абсолютное обжатие, мм, d. — диаметр исходной эаготов1 ки, мм, — интенсивность напряженного состояния в центре сечения заготовки, определяемая по кривой деформационного упрочнения б;=Ф(6„), кг,/мм2, — — интенсивность деформирован Ло ного состояния в центре сечения; а = d — bd сов Ч/2, ММ;

4 — угол охвата заготовки роликами, град; 40 к другому концу заготовки прикладывают осевое растягивающее усилие и прокатку продолжают под воздействием одновременно действующих растягивающего усилия и усилия подпора, причем величину подпора устанавливают на 10-15% меньше растягивающего усилия, которое определяют из соотношения:

Pq =2P> (kg (2 р» sin eL) где Р— усилие подпора, Х и. — коэффициент трения скольжения, в расчетах принимают и.= 0,1.

P — радиальное усилие, кгс;

М

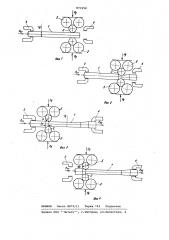

Д, — угол контакта sar oToaKH c ролик ами, гр ад, На фиг. 1 изображена схема прокатки заготовки в момент начала вдавливания роликов и начала заготовки; на фиг. 2 — схема. прокатки под воздействием усилия подпора Рх„ в момент дос- 60 тижения радиальным усилием Р заданной величины; на фиг. 3 †. схема прокатки под воздействием усилия подпора

P и растягивающего РХ усилий до

Хя момента минимально-возможного подхо- 65 да зажимного устройства к опорн ро ликам; на фиг. 4 — схема прокатки в момент формообразования задней головки прокатываемого иэделия до требуемых размеров.

Пример. Производят прокатку с диаметра 66 мм на диаметр 49 мм с получением головок 66 мм и 73 мм.

Иэ вышеприведенных соотношений вычисляем усилия прокатки Р (; Рх„ и

PXg, для первого наиболее нагруженного хода прокатки. Исходные данные для расчета диаметр исходное заготовки d0=

66 мм, диаметр заготовки после хода прокатки d„ = 61,0 мм, угол койтакта заготовки с ролика ми с(. = 14 20; диаметр ручья рабочих роликов

dp = 160 мм, абсолютное обжатие Ьс1 = dg — Й.л =

5,0 мм, горизонтальная проекция дуги контакта Вх = 19,8 мм, интенсивность напряженного состояния в центре сечения заготовки

b 82,0 кг/мм коэффициент трения скольжения

P = 0,1; угол охвата заготовки роликами

80î

do — h d cos «2 = 62 17 мм.

У „=ллем(" ) "В2 (98 62,л7(з я40"к 40 (ьь (9 8 ь2,лл

148460 кгс или 148,5 тс.

2 2.148,З(Ь 2 +О,лз(л4 20)=44,4тс и 20 P< =44 4-0,л2 44,4=М,1 т.с.

Заготовку 1 закрепляют за один конец в задней бабке продольного хода при помощи цанги зажимного устройства 2 (см. фиг. 1). Далее ролики 3 вдавливают в заготовку со скоростью нарастания усилия P = 45 т/сек и проталкивают ее до входа в цангу зажимного устройства 4 (фиг. 2). После достижения усилием величины Р> — 148,5 тс, определяемой из соотношения, цангу 4 зажимают и заготовку прокатывают под воздействием усилия подпора (Рх„ ) и растягивающего (Рх ) усилий (фиг. 3) до момента приближения цанги зажимного устройства 2 к опорным роликам S. Не доходя до опорных роликов 10 мм, цангу 2 разжимают и изделие докатывают до величины задней головки, равной 73 мм (фиг.4) °

Затем производят остановку и производят обработку заготовки в обратном направлении.

За 12 двойных ходов получают торсионный вал с головками 66 мм и 73 мм.

Прокатку торсионного вала производят при следующих режимах: радиальные усилия, тс 148,5 скорость нарастания ра871954 диального усилия тс/сек 45 осевые усилия подпора, тс 39, 1 осевые растягивающие усилия, тс скорость подпора заготовки в момент нарастания радиальных усилий, м/мин 3,0 скорость прокатки под воздействием усилия подпора и растягивающего усилий, м/мин число двойных проходов прокатки 12 время прокатки, мин 8

Использование способа изготовления изделий переменного по их длине 15 сечения позволяет экономить 26 тонн стали 45ХН2?4ФА-Ш, так как после прокатки получаются головки требуемой величины. Кроме того, после прокатки получаются детали с равномерными gp свойствами по длине, результаты испытаний которых показали, что они имеют долговечность до 10% выме, чем детали с неравномерными по длине свойствами. Это позволяет сократить количество изготавливаемых запасных частей в народном хозяйстве..Годовой экономический эффект от использования предлагаемого способа изготовления изделий на предприятия п.я. составляет 41 тыс. р. 30

Годовой экономический эффект от экономии материала 3 = 16.,23 тыс.р.

Суммарный годовой экономический эффект составляет Э = 41-23 тыс. р.

44,4

»- (аж Ц

Формула изобретения где Р» — усилие подпора,,и. — коэффициент трения скольже40 ния, равный 0,1, Р— радиальное усилие, кгс. з угол контакта заготовки с роликами, Источники информации, 45 принятые во внимание при экспертизе

l. Авторское свидетельство СССР

9 188454, кл. В 21 8 8/00, 05 ° 07 ° 61.

Способ изготовления иэделий переменного по их длине сечения по авт. св. ?» 188454, о т л и ч а ю щ и й— с я тем, что, с целью экономии материала и повышения качества изделий, в начале каждого хода прокатки к заготовке прикладывают одновременно усилие подпора и радиальное усилие, увеличивая его плавно со скоростью

30-50 т/сек, а при достижении радиальным усилием величины, определяемой из соотношения у ) 1 « (wff 2 +сов — (о)2„ где P — радиальное усилие, r — диаметр заготовки после хо" да прокатки, мм, <«=@ps? я-» — горизонтальная проекция ду«СЖф ги контакта, мм, (3$, — диаметр ручья рабочих ро у

cHaecsin1? †" угол контакта заготовки с роликами, град, ьд=6 -8, — абсолютное обжатие, мм, d0 — диаметр исходной заготов-. ки, мм, b„ — интенсивность напряженного состояния в центре сечения заготовки, определяемая по кривой дефсрмационного упрочнения 6,.= b(e„.) кг/мм,:

8,= — sд — — интенсивность деформированного состояния в центре се-. чения?акй »-Ь6 сов Ч/2 — угол охвата заготовки роликами, град, к другому концу заготовки приклады- вают осевое растягивающее усилие и --" прокатку продолжают под воздействием одновременно действующих растягивающего усилия и усилия подпора, причем величину подпора устанавливают на 10-15% меньше растягивающего усилия, которое определяют иэ соотношения